- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Koolstoframische remmen

Semicorex-keramische remmen van koolstof zijn de ultieme remoplossing voor krachtige toepassingen. Kies Semicorex voor ongeëvenaarde materiële expertise, precisieproductie en bewezen betrouwbaarheid die wordt vertrouwd door toonaangevende OEM's wereldwijd.*

Stuur onderzoek

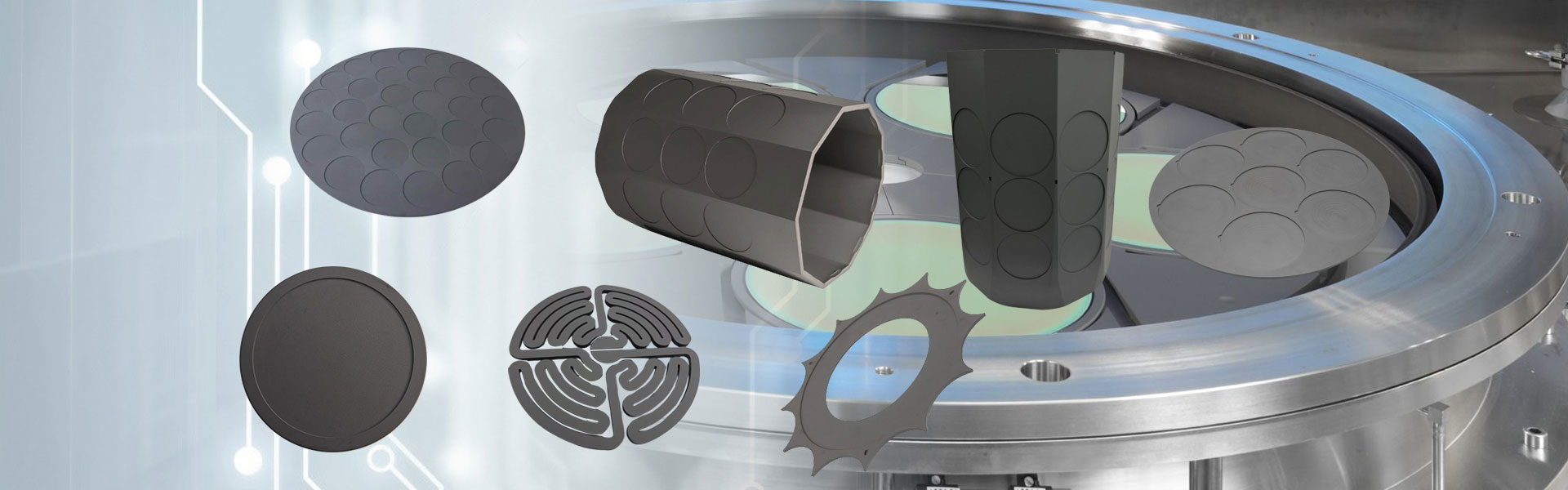

Semicorex Cool Keramische remmen vertegenwoordigen het toppunt vanremtechnologie, ontwikkeld om compromisloze prestaties, uitzonderlijke duurzaamheid en consistente remkracht te leveren onder de meest veeleisende omstandigheden. Ontworpen voor krachtige voertuigen, luxe auto's en geavanceerde motorfietsen, bieden koolstof keramische remsystemen een superieur alternatief voor traditionele stalen of ijzeren remmen.

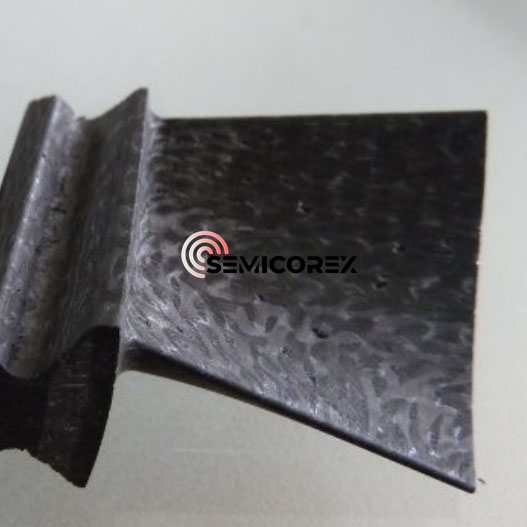

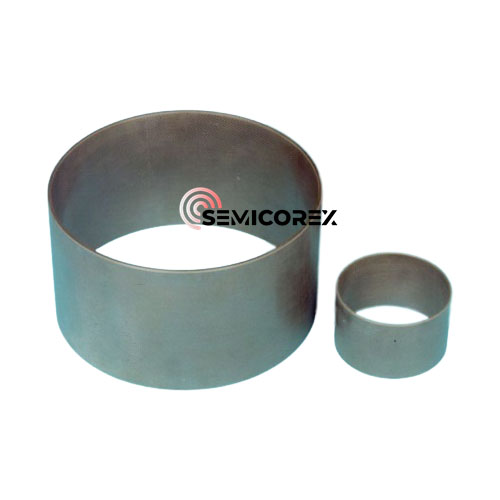

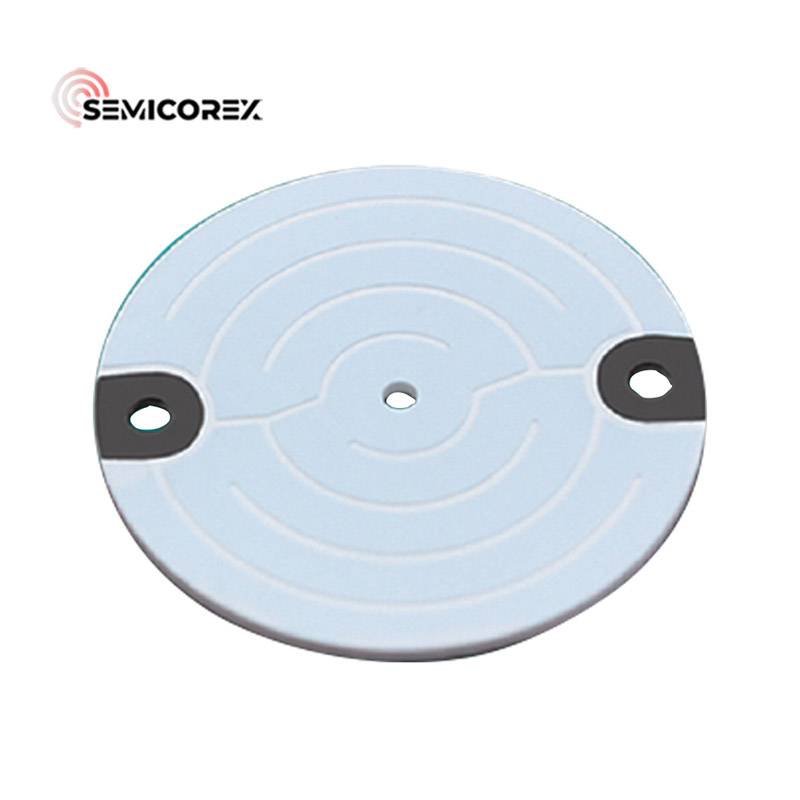

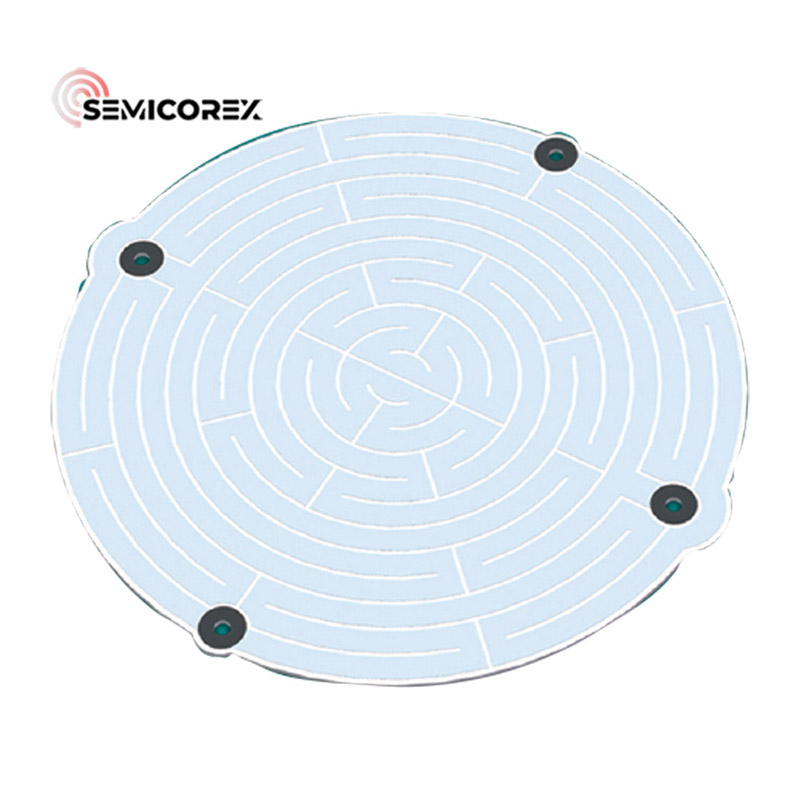

Koolstof keramische remmen schijven zijn een verbeterde versie vanKoolstof/koolstofmaterialen. Het productieproces is gebaseerd op koolstof-koolstofstofmaterialen en siliciumcarbide wordt toegevoegd. De hoge mechanische sterkte van koolstofvezel wordt gecombineerd met de slijtvastheid en oxidatieweerstand van keramische materialen. Koolstof-keramische remschijven erven niet alleen de voordelen van de weerstand van hoge temperatuur en lage dichtheid van koolstof-koolstofmaterialen, maar neem ook het probleem van lage wrijvingscoëfficiënt in natte en lage temperatuuromgevingen. Daarom kunnen koolstof-keramische remschijven worden gebruikt in zowel de civiele markt als op de racen- en militaire vliegtuigmarkten. Koolstof-ceramische schijven kunnen hoge temperaturen van maximaal 1750 ° C weerstaan, korte remafstanden hebben, licht in gewicht zijn en roestvrij zijn.

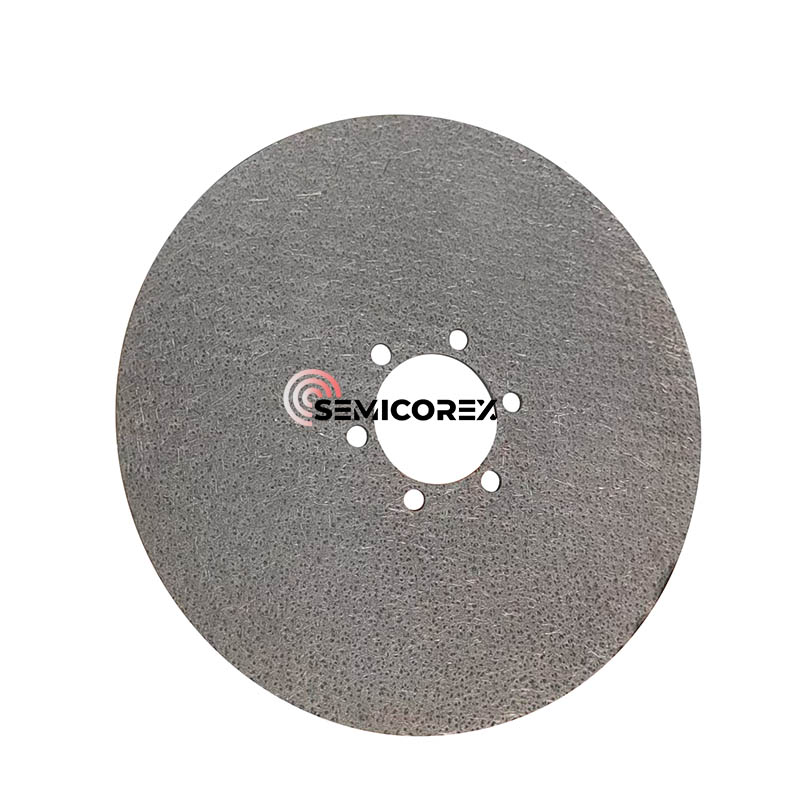

Selecteer continue lange vezels en leg een laag gaasband tussen twee lagen koolstofvezel doek. Vervolgens wordt een naaldponstechniek gebruikt om een geheel te vormen, en vervolgens wordt de vereiste driedimensionale ringvoorvorm gevormd door snijden. Vervolgens wordt chemische dampafzetting gebruikt om koolstofmoleculen te infiltreren in de openingen van de voorvorm door hoge temperatuur en hoge druk. Na herhaalde afzetting, wanneer een bepaalde dichtheid wordt bereikt, wordt een koolstof-koolstofcomposiet gevormd.

Vervolgens wordt door siliconisatie, fijne slijping en andere stappen, de schijf van de koolstofceramische remmen eindelijk gemaakt. In vergelijking met korte vezels hebben koolstof-fiber-ceramische schijven een hogere sterkte en taaiheid vanwege de betere koolstofvezelstructuur. Tijdens het carbonisatieproces is herhaalde afzetting echter vereist, dus de bereidingscyclus is langer.

Koolstof keramische remmen zijn aanzienlijk lichter dan hun stalen tegenhangers - met maar liefst 50%. Deze gewichtsvermindering draagt bij aan verbeterde behandeling, versnelling en brandstofefficiëntie. In prestatiemotorfietsen verbetert het lichtere niet -erkende gewicht de respons van de ophanging en de algehele ritdynamiek, waardoor renners een betere controle en een responsiever gevoel krijgen.

Ruis-, trillings- en hardheid (NVH) niveaus worden ook geminimaliseerd met koolstof keramische systemen. Hun soepele werking vermindert remgeluid en biedt een meer verfijnde rij- of rijervaring. Dit maakt hen een aantrekkelijke keuze, niet alleen voor racers, maar ook voor premium voertuigfabrikanten die sportiviteit willen combineren met comfort.

In termen van esthetiek hebben koolstof keramische remsystemen vaak een onderscheidend uiterlijk met grote, geventileerde rotoren en hoogwaardige remklauwen, waardoor een agressieve en technologisch geavanceerde look aan elk voertuig wordt toegevoegd. Ze worden vaak gecombineerd met remblokken met een hoge fictie die speciaal zijn ontworpen voor keramisch gebruik, waardoor optimale beet en modulatie wordt gewaarborgd.