- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

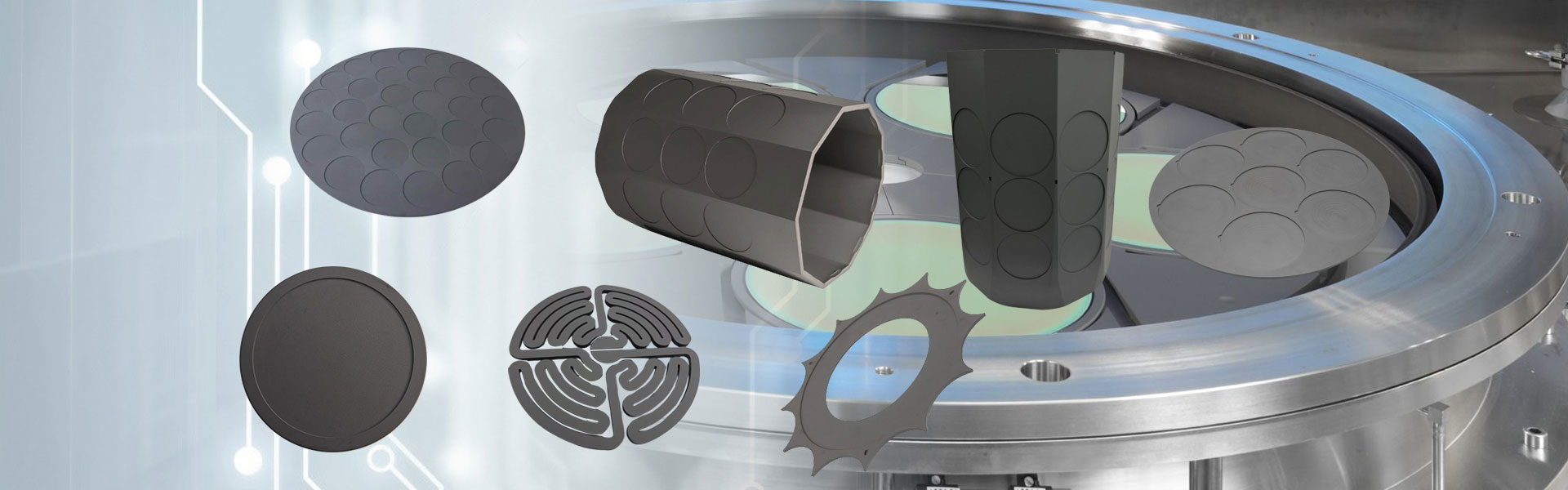

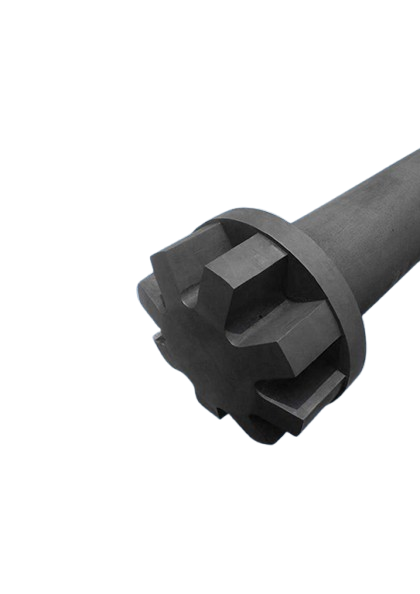

Grafietrotor en -as

Semicorex grafietrotor- en assamenstellen zijn cruciale onderdelen die meestal worden gebruikt voor het ontgassen bij het smelten van aluminium en aluminiumlegeringen.

Stuur onderzoek

Materiaaleigenschappen

Door de vaak voorkomende problemen die gepaard gaan met waterstofdiffusie tijdens het smelten te verminderen, zorgen de specifieke behandelingen en speciale materiaaleigenschappen van de grafietrotor en -assen ervoor dat ze uiterst succesvol zijn in het behoud van de kwaliteit van aluminiumproducten.

Betere ontgassingsresultaten

Om het ontgassen te vergemakkelijken, is het essentieel om tijdens het smeltproces het gesmolten aluminium in beweging te brengen en inerte gassen te injecteren. Zowel intermitterende als continue online ontgassingstechnieken vereisen dit. Structurele gebreken in aluminiumproducten kunnen het gevolg zijn van de aanwezigheid van waterstof, dat ontstaat door chemische interacties met stoom. Om deze waterstofinsluitingen te elimineren en de kwaliteit en structurele integriteit van de afgewerkte gietstukken te verbeteren,grafietrotor- en asconstructies zijn essentieel.

Spoelgasbestendigheid

Vanwege zijn natuurlijke weerstand tegen de verschillende spoelgassen die in het proces worden gebruikt, waaronder argon, stikstof en chloor, is grafiet een perfect materiaal voor gasinjectiebuizen, gasdistributiesystemen en ontgassingsbuizen. Deze weerstand maakt grafietrotor- en asconstructies geschikt voor het beoogde gebruik door hun lange levensduur en doeltreffendheid onder veeleisende bedrijfsomstandigheden te garanderen.

Unieke eigenschappen van grafiet

Speciaal grafiet, dat bekend staat om zijn opmerkelijke sterkte, hoge hardheid en superieure hittebestendigheid, wordt gebruikt om rotor- en asconstructies van grafiet te maken. Bovendien heeft dit grafiet een lage porositeit, wat essentieel is voor prestaties en een lange levensduur in corrosieve en schurende omgevingen. De levensduur en betrouwbaarheid van deze componenten worden verder vergroot door de anti-slijtage- en anti-schuureigenschappen.

Verbeterde efficiëntie met CVD-coating

Chemical Vapour Deposition (CVD)-coating wordt gebruikt als een unieke behandeling om de mogelijkheden van grafietrotor- en asconstructies verder te verbeteren. Om het oppervlak van het grafietmateriaal te bedekken en de poriën te vullen, worden anti-oxidanten op nanoschaal toegepast. De CVD-coating voegt een extra beschermingslaag toe die de levensduur van de rotor en as verlengt door de hittebestendigheid, anti-oxidatie en anti-schuureigenschappen van het grafiet aanzienlijk te verbeteren. Om ervoor te zorgen dat de assemblages voldoen aan de eisen van smeltomgevingen bij hoge temperaturen, worden de coatingmaterialen geselecteerd op basis van hun anti-oxidatie-, anti-corrosie-, anti-schuur- en hittebestendigheidseigenschappen.

Toepassingen

Toepassingen

Smelten van aluminium en aluminiumlegeringen

Deze assemblages worden vaak gebruikt bij het smelten van aluminium en zijn legeringen, omdat ze het gemakkelijker maken om gesmolten metaal te roeren en inerte gassen te injecteren om opgeloste waterstof te verwijderen. Als gevolg hiervan is de kwaliteit van aluminium gietstukken aanzienlijk verbeterd, met minder interne gebreken en betere structurele kwaliteiten.

Behandelingen voor begassing

Begassingsbehandelingen, die worden gebruikt om de kwaliteit van aluminiumsmelten te verbeteren, zijn afhankelijk vangrafietrotor- en asconstructies. De samenstellingen kunnen deze taak goed vervullen vanwege hun weerstand tegen agressieve spoelgassen zoals argon, stikstof en chloor. Dit zorgt ervoor dat de geproduceerde gietstukken van de hoogste kwaliteit zijn en vrij zijn van ongewenste gasinsluitsels.

Weerstand tegen oxidatie en corrosie

De verhoogde corrosie- en oxidatieweerstand die de CVD-coating biedt, maakt grafietrotor- en asconstructies geschikt voor gebruik in omgevingen waar chemische bestendigheid cruciaal is, naast hun primaire gebruik bij ontgassing. Dit breidt hun gebruik uit tot buiten het smelten van aluminium en omvat ook aanvullende corrosieve toepassingen en toepassingen bij hoge temperaturen.