- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Inzicht in de droge etstechnologie in de halfgeleiderindustrie

Etsen verwijst naar de techniek waarbij materiaal selectief wordt verwijderd via fysische of chemische middelen om de ontworpen structurele patronen te bereiken.

Momenteel maken veel halfgeleiderapparaten gebruik van mesa-apparaatstructuren, die voornamelijk worden gemaakt door middel van twee soorten etsen:nat etsen en droog etsen. Hoewel het eenvoudige en snelle natte etsen een belangrijke rol speelt bij de vervaardiging van halfgeleiderapparaten, heeft het inherente nadelen zoals isotroop etsen en slechte uniformiteit, die resulteren in beperkte controle bij het overbrengen van patronen van kleine afmetingen. Droog etsen is echter, met zijn hoge anisotropie, goede uniformiteit en herhaalbaarheid, prominent geworden in de fabricageprocessen van halfgeleiderapparaten. De term ‘droog etsen’ verwijst in grote lijnen naar elke niet-natte etstechnologie die wordt gebruikt voor het verwijderen van oppervlaktematerialen en het overbrengen van micro- en nanopatronen, inclusief laseretsen, plasma-etsen en chemisch dampetsen. Het droge etsen dat in deze tekst wordt besproken, heeft specifiek betrekking op de beperkte toepassing van processen waarbij gebruik wordt gemaakt van plasma-ontlading (fysisch of chemisch) om materiaaloppervlakken te modificeren. Het behandelt verschillende veelgebruikte industriële etstechnologieën, waaronderIonenbundeletsen (IBE), reactief ionenetsen (RIE), plasma-etsen met elektronencyclotronresonantie (ECR) en etsen met inductief gekoppeld plasma (ICP).

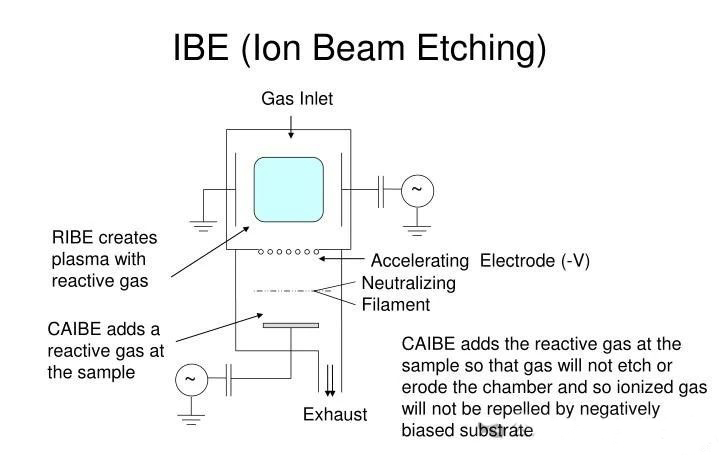

1. Ionenbundeletsen (IBE)

IBE, ook bekend als ionenfrezen, ontwikkelde zich in de jaren zeventig als een puur fysieke etsmethode. Het proces omvat ionenbundels gemaakt van inerte gassen (zoals Ar, Xe) die worden versneld door een spanning om het oppervlak van het doelmateriaal te bombarderen. De ionen dragen energie over aan de oppervlakteatomen, waardoor atomen met een energie die hun bindingsenergie overschrijdt, wegsputteren. Deze techniek maakt gebruik van versnelde spanning om de richting en energie van de ionenbundel te regelen, wat resulteert in uitstekende etsanisotropie en snelheidsregelbaarheid. Hoewel het ideaal is voor het etsen van chemisch stabiele materialen zoals keramiek en bepaalde metalen, kan de behoefte aan dikkere maskers voor diepere etsingen de etsprecisie in gevaar brengen, en het hoogenergetische ionenbombardement kan onvermijdelijke elektrische schade veroorzaken als gevolg van roosterverstoringen.

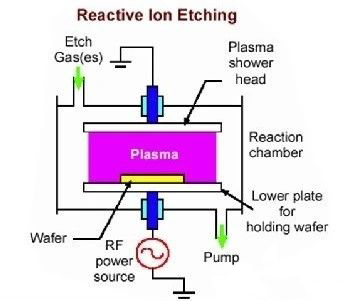

2. Reactieve ionenetsen (RIE)

RIE is ontwikkeld vanuit IBE en combineert chemische reacties met fysiek ionenbombardement. Vergeleken met IBE biedt RIE hogere etssnelheden en uitstekende anisotropie en uniformiteit over grote gebieden, waardoor het een van de meest gebruikte etstechnieken is bij micro- en nanofabricage. Het proces omvat het aanleggen van radiofrequentie (RF) spanning op parallelle plaatelektroden, waardoor elektronen in de kamer de reactiegassen versnellen en ioniseren, wat leidt tot een stabiele plasmatoestand aan één kant van de platen. Het plasma heeft een positieve potentiaal doordat elektronen worden aangetrokken door de kathode en worden geaard aan de anode, waardoor een elektrisch veld door de kamer ontstaat. Het positief geladen plasma versnelt naar het kathodegebonden substraat, waardoor het effectief wordt geëtst.

Tijdens het etsproces handhaaft de kamer een lagedrukomgeving (0,1 ~ 10 Pa), wat de ionisatiesnelheid van de reactiegassen verbetert en het chemische reactieproces aan het substraatoppervlak versnelt. Over het algemeen vereist het RIE-proces dat de bijproducten van de reactie vluchtig zijn om efficiënt door het vacuümsysteem te kunnen worden verwijderd, waardoor een hoge etsprecisie wordt gegarandeerd. Het RF-vermogensniveau bepaalt rechtstreeks de plasmadichtheid en de versnellingsvoorspanning, waardoor de etssnelheid wordt geregeld. Terwijl RIE de plasmadichtheid verhoogt, verhoogt RIE echter ook de voorspanning, wat schade aan het rooster kan veroorzaken en de selectiviteit van het masker kan verminderen, waardoor beperkingen voor etstoepassingen ontstaan. Met de snelle ontwikkeling van grootschalige geïntegreerde schakelingen en de afnemende omvang van transistors is er een grotere vraag ontstaan naar precisie en aspectverhoudingen bij micro- en nanofabricage, wat heeft geleid tot de komst van op plasma gebaseerde droogetstechnologieën met hoge dichtheid, die nieuwe mogelijkheden voor de vooruitgang van de elektronische informatietechnologie.

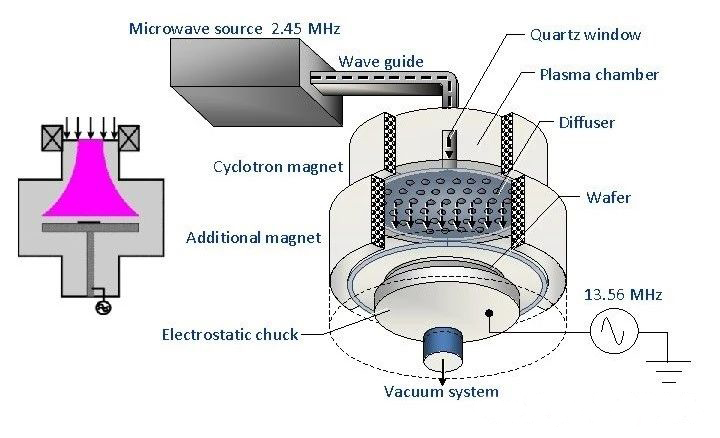

3. Elektronencyclotronresonantie (ECR) plasma-etsen

ECR-technologie, een vroege methode voor het bereiken van plasma met hoge dichtheid, maakt gebruik van microgolfenergie om te resoneren met elektronen in de kamer, versterkt door een extern aangelegd, op frequentie afgestemd magnetisch veld om elektronencyclotronresonantie te induceren. Deze methode bereikt aanzienlijk hogere plasmadichtheden dan RIE, waardoor de etssnelheid en maskerselectiviteit worden verbeterd, waardoor het etsen van structuren met ultrahoge aspectverhoudingen wordt vergemakkelijkt. De complexiteit van het systeem, dat afhankelijk is van de gecoördineerde functie van microgolfbronnen, RF-bronnen en magnetische velden, brengt echter operationele uitdagingen met zich mee. De opkomst van het etsen met inductief gekoppeld plasma (ICP) volgde al snel als een vereenvoudiging ten opzichte van ECR.

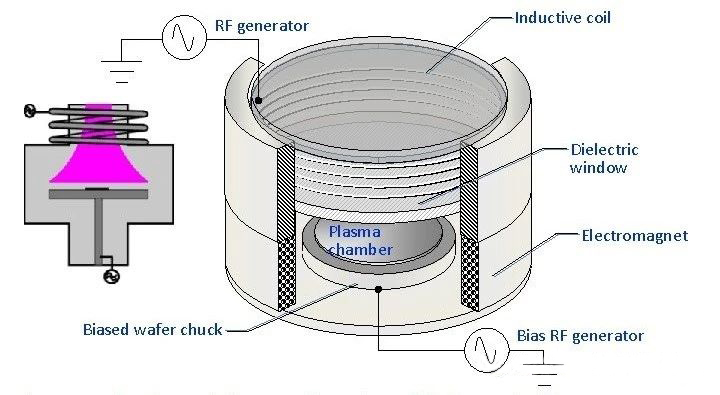

4. Inductief gekoppeld plasma (ICP) etsen

ICP-etstechnologie vereenvoudigt het systeem op basis van ECR-technologie door twee 13,56 MHz RF-bronnen te gebruiken om zowel de plasmageneratie als de versnellingsvoorspanning te regelen. In plaats van het externe magnetische veld dat in ECR wordt gebruikt, induceert een spiraalvormige spoel een elektromagnetisch wisselveld, zoals weergegeven in het schema. De RF-bronnen dragen via elektromagnetische koppeling energie over aan de interne elektronen, die in een cyclotronbeweging binnen het geïnduceerde veld bewegen en in botsing komen met de reactiegassen om ionisatie te veroorzaken. Met deze opstelling worden plasmadichtheden bereikt die vergelijkbaar zijn met ECR. ICP-etsen combineert de voordelen van verschillende etssystemen en voldoet aan de behoeften aan hoge etssnelheden, hoge selectiviteit, uniformiteit over grote oppervlakken en een eenvoudige, regelbare apparatuurstructuur, waardoor het snel de voorkeurskeuze wordt voor een nieuwe generatie plasma-etstechnologieën met hoge dichtheid .

5. Kenmerken van droogetsen

De droge etstechnologie heeft snel een belangrijke positie ingenomen in de micro- en nanofabricage vanwege de superieure anisotropie en hoge etssnelheden, ter vervanging van nat etsen. De criteria voor het evalueren van goede droogetstechnologie omvatten maskerselectiviteit, anisotropie, etssnelheid, algehele uniformiteit en oppervlaktegladheid door roosterbeschadiging. Bij veel evaluatiecriteria moet de specifieke situatie in aanmerking worden genomen op basis van de fabricagebehoeften. De meest directe indicatoren van droog etsen zijn de oppervlaktemorfologie, inclusief de vlakheid van de geëtste vloer en zijwanden en de anisotropie van de geëtste terrassen, die beide kunnen worden gecontroleerd door de verhouding van chemische reacties tot fysiek bombardement aan te passen. Microscopische karakterisering na het etsen wordt doorgaans uitgevoerd met behulp van scanning-elektronenmicroscopie en atoomkrachtmicroscopie. Maskerselectiviteit, de verhouding tussen de etsdiepte van het masker en die van het materiaal onder dezelfde etsomstandigheden en -tijd, is cruciaal. In het algemeen geldt: hoe hoger de selectiviteit, hoe beter de nauwkeurigheid van de patroonoverdracht. Veel voorkomende maskers die bij ICP-etsen worden gebruikt, zijn onder meer fotoresist, metalen en diëlektrische films. Fotoresist heeft een slechte selectiviteit en kan worden afgebroken onder hoge temperaturen of energetisch bombardement; metalen bieden een hoge selectiviteit, maar vormen uitdagingen bij het verwijderen van maskers en vereisen vaak meerlaagse maskeringstechnieken. Bovendien kunnen metalen maskers tijdens het etsen aan de zijwanden blijven kleven, waardoor lekkagepaden ontstaan. Daarom is het kiezen van de juiste maskertechnologie vooral belangrijk voor het etsen, en de selectie van maskermaterialen moet worden bepaald op basis van de specifieke prestatie-eisen van de apparaten.**