- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hoe het CMP-proces uit te voeren

2024-06-28

CMP-proces:

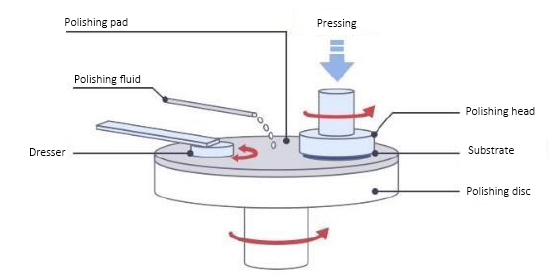

1. Repareer dewafeltjeaan de onderkant van de polijstkop en plaats het polijstkussen op de slijpschijf;

2. De roterende polijstkop drukt met een bepaalde druk op het roterende polijstkussen en een stromende slijpvloeistof bestaande uit nano-schurende deeltjes en een chemische oplossing wordt toegevoegd tussen het siliciumwafeloppervlak en het polijstkussen. De slijpvloeistof wordt gelijkmatig gecoat onder de overdracht van het polijstkussen en de middelpuntvliedende kracht, waardoor een vloeistoffilm wordt gevormd tussen de siliciumwafel en het polijstkussen;

3. Het afvlakken wordt bereikt door het afwisselende proces van chemische filmverwijdering en mechanische filmverwijdering.

Belangrijkste technische parameters van CMP:

Slijpsnelheid: de dikte van het verwijderde materiaal per tijdseenheid.

Vlakheid: (het verschil tussen de staphoogte vóór en na CMP op een bepaald punt op de siliciumwafel/de staphoogte vóór CMP) * 100%,

Slijpuniformiteit: inclusief uniformiteit binnen de wafel en uniformiteit tussen de wafels. Uniformiteit binnen de wafel verwijst naar de consistentie van de maalsnelheden op verschillende posities binnen een enkele siliciumwafel; uniformiteit tussen wafers verwijst naar de consistentie van maalsnelheden tussen verschillende siliciumwafels onder dezelfde CMP-omstandigheden.

Defectkwantiteit: weerspiegelt het aantal en het type verschillende oppervlaktedefecten die tijdens het CMP-proces worden gegenereerd en die de prestaties, betrouwbaarheid en opbrengst van halfgeleiderapparaten beïnvloeden. Voornamelijk inclusief krassen, depressies, erosie, residuen en deeltjesverontreiniging.

CMP-toepassingen

In het hele proces van halfgeleiderproductie, vansilicium wafeltjeproductie, wafelproductie, verpakking, het CMP-proces zal herhaaldelijk moeten worden gebruikt.

Tijdens het productieproces van siliciumwafels moet de kristalstaaf, nadat deze in siliciumwafels is gesneden, worden gepolijst en gereinigd om een siliciumwafel met één kristal te verkrijgen, zoals een spiegel.

Tijdens het productieproces van wafers, door middel van ionenimplantatie, dunnefilmafzetting, lithografie, etsen en meerlaagse bedradingsverbindingen, is het, om ervoor te zorgen dat elke laag van het productieoppervlak globale vlakheid op nanometerniveau bereikt, vaak nodig om gebruik te maken van het CMP-proces herhaaldelijk.

Op het gebied van geavanceerde verpakkingen worden CMP-processen steeds vaker in grote hoeveelheden geïntroduceerd en gebruikt, waaronder via silicium via (TSV) technologie, fan-out, 2.5D, 3D-verpakkingen, etc. een groot aantal CMP-processen zal worden gebruikt.

Afhankelijk van het type gepolijst materiaal verdelen we CMP in drie soorten:

1. Substraat, voornamelijk siliciummateriaal

2. Metaal, inclusief aluminium/koper-metaalverbindingslaag, Ta/Ti/TiN/TiNxCy en andere diffusiebarrièrelagen, adhesielaag.

3. Diëlektrica, inclusief diëlektrica tussen de lagen zoals SiO2, BPSG, PSG, passivatielagen zoals SI3N4/SiOxNy, en barrièrelagen.