- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hoogzuiver CVD dik SiC: procesinzichten voor materiaalgroei

2024-07-26

1. ConventioneelCVD SiCAfzettingsproces

Het standaard CVD-proces voor het afzetten van SiC-coatings omvat een reeks zorgvuldig gecontroleerde stappen:

Verwarming:De CVD-oven wordt verwarmd tot een temperatuur tussen 100-160°C.

Substraatbelasting:Een grafietsubstraat (doorn) wordt op een roterend platform in de afzettingskamer geplaatst.

Vacuüm en zuivering:De kamer wordt in meerdere cycli geëvacueerd en gespoeld met argongas (Ar).

Verwarming en drukregeling:De kamer wordt onder continu vacuüm verwarmd tot de afzettingstemperatuur. Nadat de gewenste temperatuur is bereikt, wordt er een wachttijd aangehouden voordat Ar-gas wordt geïntroduceerd om een druk van 40-60 kPa te bereiken. De kamer wordt vervolgens opnieuw geëvacueerd.

Introductie van precursorgas:Een mengsel van waterstof (H2), argon (Ar) en een koolwaterstofgas (alkaan) wordt in een voorverwarmingskamer gebracht, samen met een chloorsilaanvoorloper (meestal siliciumtetrachloride, SiCl4). Het resulterende gasmengsel wordt vervolgens naar de reactiekamer geleid.

Afzetting en koeling:Na voltooiing van de afzetting worden de H2-, chloorsilaan- en alkaanstroom gestopt. De argonstroom wordt gehandhaafd om de kamer tijdens het afkoelen te zuiveren. Tenslotte wordt de kamer op atmosferische druk gebracht, geopend en wordt het met SiC beklede grafietsubstraat verwijderd.

2. Toepassingen van dikCVD SiCLagen

SiC-lagen met een hoge dichtheid met een dikte van meer dan 1 mm vinden kritische toepassingen in:

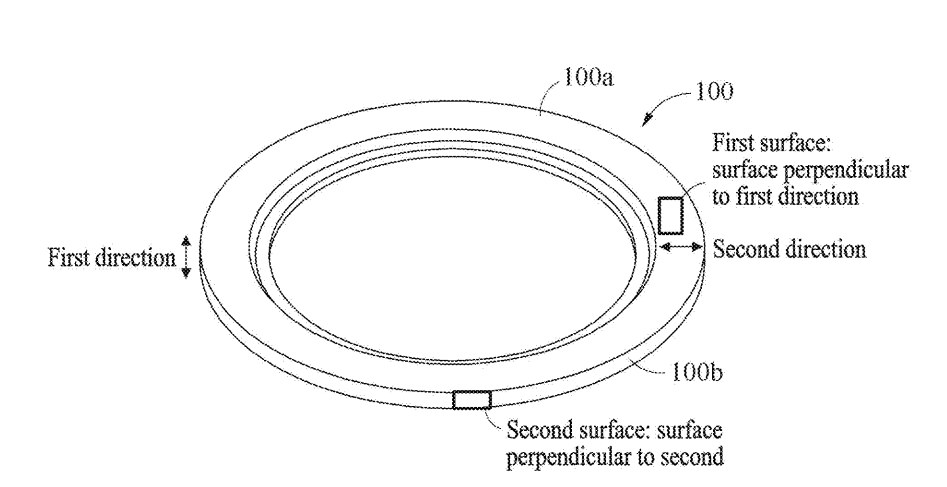

Productie van halfgeleiders:Als focusringen (FR) in droge etssystemen voor de fabricage van geïntegreerde schakelingen.

Optica en ruimtevaart:SiC-lagen met hoge transparantie worden gebruikt in optische spiegels en ramen van ruimtevaartuigen.

Deze toepassingen vereisen hoogwaardige materialen, waardoor dik SiC een hoogwaardig product is met een aanzienlijk economisch potentieel.

3. Doelkenmerken voor halfgeleiderkwaliteitCVD SiC

CVD SiCvoor halfgeleidertoepassingen, vooral voor focusringen, zijn strenge materiaaleigenschappen vereist:

Hoge zuiverheid:Polykristallijn SiC met een zuiverheidsgraad van 99,9999% (6N).

Hoge dichtheid:Een dichte, poriënvrije microstructuur is essentieel.

Hoge thermische geleidbaarheid:Theoretische waarden benaderen 490 W/m·K, terwijl praktische waarden variëren van 200-400 W/m·K.

Gecontroleerde elektrische weerstand:Waarden tussen 0,01-500 Ω.cm zijn wenselijk.

Plasmabestendigheid en chemische inertie:Cruciaal voor het weerstaan van agressieve etsomgevingen.

Hoge hardheid:De inherente hardheid van SiC (~3000 kg/mm2) vereist gespecialiseerde bewerkingstechnieken.

Kubieke polykristallijne structuur:Bij voorkeur georiënteerd 3C-SiC (β-SiC) met een dominante (111) kristallografische oriëntatie is gewenst.

4. CVD-proces voor dikke films van 3C-SiC

De voorkeursmethode voor het afzetten van dikke 3C-SiC-films voor focusringen is CVD, waarbij de volgende parameters worden gebruikt:

Voorloperselectie:Methyltrichloorsilaan (MTS) wordt vaak gebruikt en biedt een molaire Si/C-verhouding van 1:1 voor stoichiometrische afzetting. Sommige fabrikanten optimaliseren echter de Si:C-verhouding (1:1,1 tot 1:1,4) om de plasmaweerstand te verbeteren, wat mogelijk invloed heeft op de korrelgrootteverdeling en de voorkeursoriëntatie.

Draaggas:Waterstof (H2) reageert met chloorhoudende stoffen, terwijl argon (Ar) fungeert als draaggas voor MTS en het gasmengsel verdunt om de depositiesnelheid te beheersen.

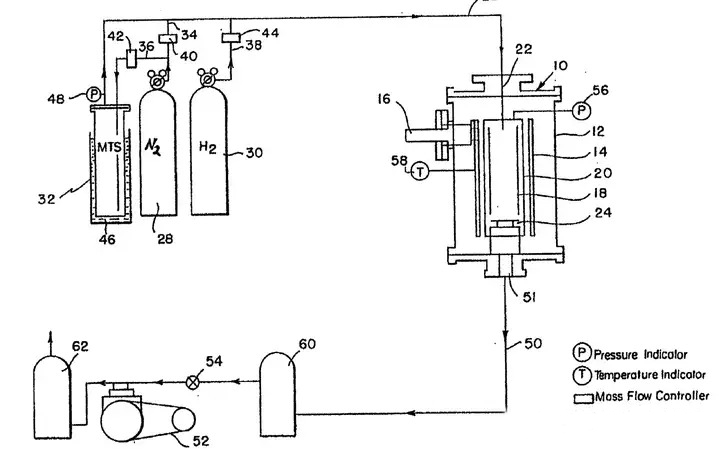

5. CVD-systeem voor focusringtoepassingen

Er wordt een schematische weergave gepresenteerd van een typisch CVD-systeem voor het afzetten van 3C-SiC voor focusringen. Gedetailleerde productiesystemen zijn echter vaak op maat ontworpen en bedrijfseigen.

6. Conclusie

De productie van zeer zuivere, dikke SiC-lagen via CVD is een complex proces dat nauwkeurige controle over talrijke parameters vereist. Terwijl de vraag naar deze hoogwaardige materialen blijft stijgen, richten de lopende onderzoeks- en ontwikkelingsinspanningen zich op het optimaliseren van CVD-technieken om te voldoen aan de strenge eisen van de volgende generatie halfgeleiderfabricage en andere veeleisende toepassingen.**