- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Zuiveringstechnologie van grafiet in SiC-halfgeleider

2024-08-16

Toepassing van grafiet in SiC-halfgeleiders en het belang van zuiverheid

Grafietis van cruciaal belang bij de productie van halfgeleiders van siliciumcarbide (SiC), bekend om hun uitzonderlijke thermische en elektrische eigenschappen. Dit maakt SiC ideaal voor toepassingen met hoog vermogen, hoge temperaturen en hoge frequentie. Bij de productie van SiC-halfgeleidersgrafietwordt vaak voor gebruiktsmeltkroezen, verwarmers en andere verwerkingscomponenten op hoge temperatuurvanwege de uitstekende thermische geleidbaarheid, chemische stabiliteit en weerstand tegen thermische schokken. De effectiviteit van grafiet in deze rollen hangt echter sterk af van de zuiverheid ervan. Onzuiverheden in grafiet kunnen ongewenste defecten in de SiC-kristallen introduceren, de prestaties van de halfgeleiderapparaten verslechteren en de algehele opbrengst van het productieproces verminderen. Met de toenemende vraag naar SiC-halfgeleiders in industrieën zoals elektrische voertuigen, hernieuwbare energie en telecommunicatie is de behoefte aan ultrapuur grafiet kritischer geworden. Hoogzuiver grafiet zorgt ervoor dat aan de strenge kwaliteitseisen van SiC-halfgeleiders wordt voldaan, waardoor fabrikanten apparaten met superieure prestaties en betrouwbaarheid kunnen produceren. Daarom is de ontwikkeling van geavanceerde zuiveringsmethoden om ultrahoge zuiverheid te bereiken ingrafietis essentieel voor de ondersteuning van de volgende generatie SiC-halfgeleidertechnologieën.

Fysisch-chemische zuivering

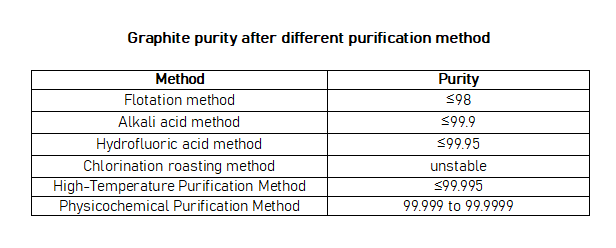

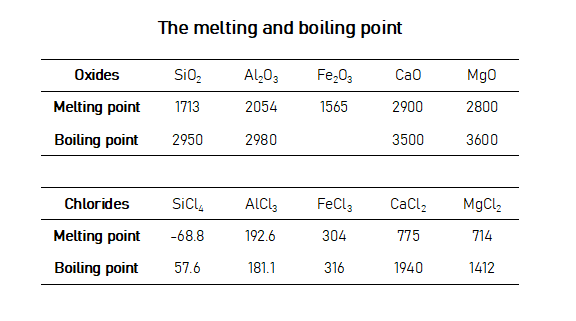

De voortdurende vooruitgang van de zuiveringstechnologie en de snelle ontwikkeling van de derde generatie halfgeleidertechnologie hebben geleid tot de opkomst van een nieuwe grafietzuiveringsmethode die bekend staat als fysisch-chemische zuivering. Deze methode omvat plaatsinggrafiet productenin een vacuümoven voor verwarming. Door het vacuüm in de oven te vergroten, zullen de onzuiverheden in de grafietproducten verdampen wanneer ze hun verzadigde dampdruk bereiken. Bovendien wordt halogeengas gebruikt om de hoogsmeltende en kookpuntoxiden in de grafietverontreinigingen om te zetten in laagsmeltende en kookpunthalogeniden, waardoor het gewenste zuiveringseffect wordt bereikt.

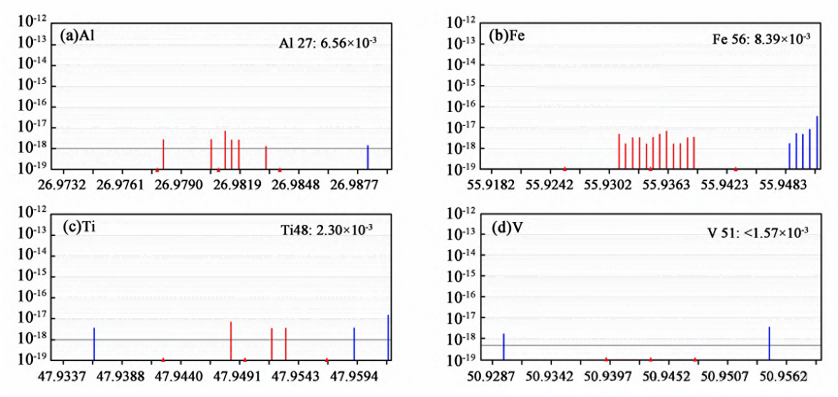

Hoogzuivere grafietproductenvoor halfgeleiders van de derde generatie wordt siliciumcarbide doorgaans gezuiverd met behulp van fysische en chemische methoden, met een zuiverheidseis van ≥99,9995%. Naast de zuiverheid zijn er specifieke vereisten voor het gehalte aan bepaalde onzuiverheidselementen, zoals het B-onzuiverheidsgehalte ≤0,05 × 10^-6 en het Al-onzuiverheidsgehalte ≤0,05 ×10^-6.

Het verhogen van de oventemperatuur en het vacuümniveau leidt tot de automatische vervluchtiging van sommige onzuiverheden in de grafietproducten, waardoor verwijdering van onzuiverheden wordt bereikt. Voor onzuiverheidselementen die hogere temperaturen vereisen voor verwijdering, wordt halogeengas gebruikt om ze om te zetten in halogeniden met lagere smelt- en kookpunten. Door de combinatie van deze methoden worden onzuiverheden in grafiet effectief verwijderd.

Tijdens het zuiveringsproces wordt bijvoorbeeld chloorgas uit de halogeengroep geïntroduceerd om oxiden in grafietverontreinigingen om te zetten in chloriden. Vanwege de aanzienlijk lagere smelt- en kookpunten van chloriden in vergelijking met hun oxiden, kunnen onzuiverheden in grafiet worden verwijderd zonder dat er zeer hoge temperaturen nodig zijn.

Zuiveringsproces

Voordat grafietproducten met een hoge zuiverheidsgraad worden gezuiverd die worden gebruikt in SiC-halfgeleiders van de derde generatie, is het essentieel om het juiste procesplan te bepalen op basis van de gewenste eindzuiverheid, de niveaus van specifieke onzuiverheden en de initiële zuiverheid van de grafietproducten. Het proces moet zich richten op het selectief verwijderen van kritische elementen zoals boor (B) en aluminium (Al). Het zuiveringsplan wordt opgesteld door het beoordelen van de initiële en beoogde zuiverheidsniveaus, evenals de vereisten voor specifieke elementen. Dit omvat het selecteren van het optimale en meest kosteneffectieve zuiveringsproces, inclusief het bepalen van de parameters voor het halogeengas, de ovendruk en de procestemperatuur. Deze procesgegevens worden vervolgens ingevoerd in de zuiveringsapparatuur om de procedure uit te voeren. Na de zuivering worden tests door derden uitgevoerd om de naleving van de vereiste normen te verifiëren, en worden de gekwalificeerde producten aan de eindgebruiker geleverd.