- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

De etsverschillen tussen silicium- en siliciumcarbidewafels begrijpen

Bij droge etsprocessen, in het bijzonder Reactive Ion Etching (RIE), spelen de eigenschappen van het materiaal dat wordt geëtst een belangrijke rol bij het bepalen van de etssnelheid en de uiteindelijke morfologie van de geëtste structuren. Dit is vooral belangrijk bij het vergelijken van het etsgedrag vansilicium wafelsEnsiliciumcarbide (SiC) wafers. Hoewel beide veelgebruikte materialen zijn bij de productie van halfgeleiders, leiden hun enorm verschillende fysische en chemische eigenschappen tot contrasterende etsresultaten.

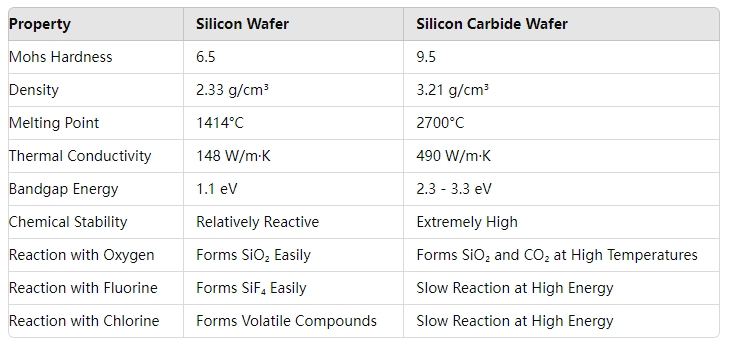

Vergelijking van materiaaleigenschappen:SiliciumversusSiliciumcarbide

Uit de tabel blijkt duidelijk dat SiC veel harder is dan silicium, met een Mohs-hardheid van 9,5, die die van diamant benadert (Mohs-hardheid 10). Bovendien vertoont SiC een veel grotere chemische inertheid, wat betekent dat het zeer specifieke omstandigheden vereist om chemische reacties te ondergaan.

Etsproces:SiliciumversusSiliciumcarbide

Bij RIE-etsen zijn zowel fysieke bombardementen als chemische reacties betrokken. Voor materialen als silicium, die minder hard en chemisch reactiever zijn, werkt het proces efficiënt. De chemische reactiviteit van silicium zorgt voor gemakkelijker etsen bij blootstelling aan reactieve gassen zoals fluor of chloor, en het fysieke bombardement door ionen kan de zwakkere bindingen in het siliciumrooster gemakkelijk verstoren.

Daarentegen biedt SiC aanzienlijke uitdagingen in zowel de fysische als de chemische aspecten van het etsproces. Het fysieke bombardement van SiC heeft minder impact vanwege de hogere hardheid, en de covalente Si-C-bindingen hebben veel hogere bindingsenergieën, wat betekent dat ze veel moeilijker te verbreken zijn. De hoge chemische inertheid van SiC maakt het probleem nog groter, omdat het niet gemakkelijk reageert met typische etsgassen. Als gevolg hiervan heeft een SiC-wafel, ondanks dat hij dunner is, de neiging langzamer en ongelijkmatig te etsen in vergelijking met siliciumwafels.

Waarom etst silicium sneller dan SiC?

Bij het etsen van siliciumwafels resulteren de lagere hardheid en het meer reactieve karakter van het materiaal in een soepeler en sneller proces, zelfs voor dikkere wafels zoals 675 µm silicium. Bij het etsen van dunnere SiC-wafels (350 µm) wordt het etsproces echter moeilijker vanwege de hardheid van het materiaal en de moeilijkheid bij het verbreken van de Si-C-bindingen.

Bovendien kan het langzamere etsen van SiC worden toegeschreven aan de hogere thermische geleidbaarheid ervan. SiC voert de warmte snel af, waardoor de plaatselijke energie wordt verminderd die anders de etsreacties zou bevorderen. Dit is vooral problematisch voor processen die afhankelijk zijn van thermische effecten om te helpen bij het verbreken van chemische bindingen.

Etssnelheid van SiC

De etssnelheid van SiC is aanzienlijk langzamer vergeleken met silicium. Onder optimale omstandigheden kunnen SiC-etssnelheden ongeveer 700 nm per minuut bereiken, maar het verhogen van deze snelheid is een uitdaging vanwege de hardheid en chemische stabiliteit van het materiaal. Elke poging om de etssnelheid te verbeteren moet de fysieke bombardementintensiteit en de reactieve gassamenstelling zorgvuldig in evenwicht brengen, zonder de etsuniformiteit of oppervlaktekwaliteit in gevaar te brengen.

SiO₂ gebruiken als maskerlaag voor SiC-etsen

Een effectieve oplossing voor de uitdagingen die het SiC-etsen met zich meebrengt, is het gebruik van een robuuste maskerlaag, zoals een dikkere laag SiO₂. SiO₂ is beter bestand tegen de reactieve ionenetsomgeving, beschermt het onderliggende SiC tegen ongewenst etsen en zorgt voor een betere controle over de geëtste structuren.

De keuze voor een dikkere SiO₂-maskerlaag biedt voldoende bescherming tegen zowel het fysieke bombardement als de beperkte chemische reactiviteit van SiC, wat leidt tot consistentere en nauwkeurigere etsresultaten.

Concluderend vereist het etsen van SiC-wafels meer gespecialiseerde benaderingen vergeleken met silicium, gezien de extreme hardheid, hoge bindingsenergie en chemische inertheid van het materiaal. Het gebruik van geschikte maskerlagen zoals SiO₂ en het optimaliseren van het RIE-proces kan een aantal van deze problemen bij het etsproces helpen overwinnen.

Semicorex biedt hoogwaardige componenten zoalsetsring, douchekop, enz. voor etsen of ionenimplantatie. Als u vragen heeft of aanvullende informatie nodig heeft, aarzel dan niet om contact met ons op te nemen.

Neem contact op met telefoonnummer +86-13567891907

E-mail: sales@semicorex.com