- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Waarom kiezen voor drukloos sinteren voor SiC-keramische voorbereiding?

2024-09-06

Siliciumcarbide (SiC) keramiek, bekend om hun hoge hardheid, hoge sterkte, hoge temperatuurbestendigheid en corrosiebestendigheid, vinden uitgebreide toepassingen in de lucht- en ruimtevaart-, petrochemische en geïntegreerde circuitindustrie. Gezien het feit dat de meeste SiC-producten producten met een hoge toegevoegde waarde zijn, is het marktpotentieel substantieel, trekt het aanzienlijke aandacht uit verschillende landen en wordt het een centraal punt van materiaalwetenschappelijk onderzoek. De ultrahoge synthesetemperatuur en de moeilijkheid om dicht sinteren van SiC-keramiek te bereiken hebben hun ontwikkeling echter beperkt. Het sinterproces is cruciaal voor SiC-keramiek.

Hoe vergelijken sintermethoden: reactiesinteren versus drukloos sinteren?

SiC vertoont, als een verbinding met sterke covalente bindingen, lage diffusiesnelheden tijdens het sinteren vanwege de structurele kenmerken die hoge hardheid, hoge sterkte, hoog smeltpunt en corrosieweerstand bieden. Dit vereist het gebruik van sinteradditieven en externe druk om verdichting te bereiken. Momenteel hebben zowel reactiesinteren als drukloos sinteren van SiC aanzienlijke vooruitgang geboekt in onderzoek en industriële toepassing.

Het reactie-sinterproces voorSiC-keramiekis een bijna-netvormige sintertechniek, gekenmerkt door minimale krimp en grootteveranderingen tijdens het sinteren. Het biedt voordelen zoals lage sintertemperaturen, dichte productstructuren en lage productiekosten, waardoor het geschikt is voor het bereiden van grote, complex gevormde SiC-keramische producten. Het proces heeft echter nadelen, waaronder een complexe initiële voorbereiding van het groene lichaam en mogelijke besmetting door bijproducten. Bovendien is het bedrijfstemperatuurbereik van reactie-gesinterdSiC-keramiekwordt beperkt door de gratis Si-inhoud; boven de 1400°C neemt de sterkte van het materiaal snel af door het smelten van vrij Si.

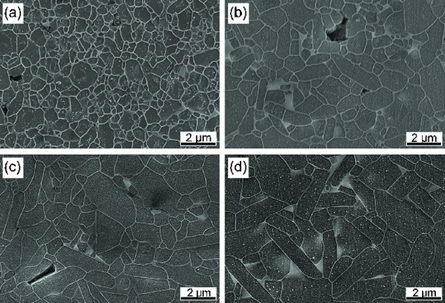

Typische microstructuren van SiC-keramiek gesinterd bij verschillende temperaturen

De drukloze sintertechnologie voor SiC is goed ingeburgerd, met voordelen zoals de mogelijkheid om verschillende vormprocessen te gebruiken, het overwinnen van beperkingen op het gebied van productvorm en -grootte en het bereiken van hoge sterkte en taaiheid met de juiste additieven. Bovendien is drukloos sinteren eenvoudig en geschikt voor massaproductie van keramische componenten in verschillende vormen. Het is echter duurder dan reactiegesinterd SiC vanwege de hogere kosten van het gebruikte SiC-poeder.

Drukloos sinteren omvat hoofdzakelijk sinteren in de vaste fase en in de vloeibare fase. Vergeleken met drukloos gesinterd SiC in de vaste fase vertoont reactiegesinterd SiC slechte prestaties bij hoge temperaturen, vooral omdat de buigsterkte vanSiC-keramiekdaalt scherp boven de 1400°C en is slecht bestand tegen sterke zuren en basen. Omgekeerd drukloos in vaste fase gesinterdSiC-keramiekvertonen superieure mechanische eigenschappen bij hoge temperaturen en betere corrosieweerstand bij sterke zuren en basen.

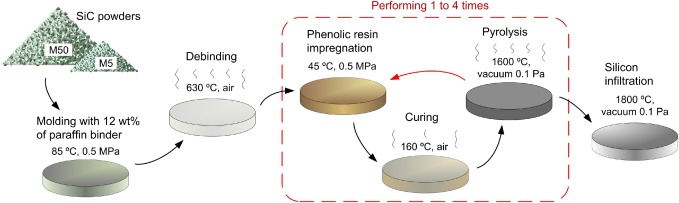

Technologie voor de vervaardiging van reactiegebonden SiC

Wat zijn de onderzoeksontwikkelingen op het gebied van drukloze sintertechnologie?

Sinteren in vaste fase: Sinteren in vaste fase vanSiC-keramiekbrengt hoge temperaturen met zich mee, maar resulteert in stabiele fysische en chemische eigenschappen, met name behoud van sterkte bij hoge temperaturen, wat een unieke toepassingswaarde biedt. Door boor (B) en koolstof © aan SiC toe te voegen, bezet boor de SiC-korrelgrenzen, waarbij koolstof in SiC gedeeltelijk wordt vervangen om een vaste oplossing te vormen, terwijl koolstof reageert met SiO2 aan het oppervlak en onzuiverheid Si in SiC. Deze reacties verminderen de korrelgrensenergie en verhogen de oppervlakte-energie, waardoor de drijvende kracht achter het sinteren wordt versterkt en de verdichting wordt bevorderd. Sinds de jaren negentig wordt het gebruik van B en C als additieven voor het drukloos sinteren van SiC op grote schaal toegepast in verschillende industriële gebieden. Het belangrijkste voordeel is de afwezigheid van een tweede fase of glasachtige fase aan de korrelgrenzen, wat resulteert in schone korrelgrenzen en uitstekende prestaties bij hoge temperaturen, stabiel tot 1600°C. Het nadeel is dat er geen volledige verdichting wordt bereikt, met enkele gesloten poriën aan de korrelhoeken, en dat hoge temperaturen tot korrelgroei kunnen leiden.

Sinteren in de vloeistoffase: Bij sinteren in de vloeistoffase worden sinterhulpmiddelen doorgaans in kleine percentages toegevoegd, en de resulterende intergranulaire fase kan na het sinteren aanzienlijke oxiden vasthouden. Bijgevolg heeft in de vloeistoffase gesinterd SiC de neiging langs korrelgrenzen te breken, waardoor een hoge sterkte en breuktaaiheid wordt geboden. Vergeleken met sinteren in de vaste fase verlaagt de tijdens het sinteren gevormde vloeibare fase effectief de sintertemperatuur. Het Al2O3-Y2O3-systeem was een van de eerste en meest aantrekkelijke systemen die zijn onderzocht voor het sinteren in de vloeibare fase vanSiC-keramiek. Dit systeem maakt verdichting bij relatief lage temperaturen mogelijk. Het inbedden van monsters in een poederbed dat Al2O3, Y2O3 en MgO bevat, vergemakkelijkt bijvoorbeeld de vorming van de vloeibare fase door reacties tussen MgO en oppervlakte-SiO2 op SiC-deeltjes, waardoor verdichting wordt bevorderd door herschikking van deeltjes en herprecipitatie van de smelt. Bovendien resulteren Al2O3, Y2O3 en CaO, gebruikt als additieven voor het drukloos sinteren van SiC, in de vorming van Al5Y3O12-fasen in het materiaal; met een toenemend CaO-gehalte verschijnen CaY2O4-oxidefasen, die snelle penetratiepaden vormen bij korrelgrenzen en de sinterbaarheid van het materiaal verbeteren.

![]()

Hoe verbeteren additieven het drukloos sinteren vanSiC-keramiek?

Additieven kunnen de verdichting van drukloos gesinterd materiaal vergrotenSiC-keramiek, verlaag de sintertemperatuur, verander de microstructuur en verbeter de mechanische eigenschappen. Onderzoek naar additieve systemen is geëvolueerd van systemen met één component naar systemen met meerdere componenten, waarbij elke component een unieke rol speelt bij het verbeterenSiC-keramiekprestatie. Het introduceren van additieven heeft echter ook nadelen, zoals reacties tussen additieven en SiC die gasvormige bijproducten zoals Al2O en CO produceren, waardoor de materiaalporositeit toeneemt. Het verminderen van de porositeit en het verzachten van de gewichtsverlieseffecten van additieven zullen belangrijke onderzoeksgebieden zijn voor het toekomstige sinteren in de vloeibare fase vanSiC-keramiek.**

Wij van Semicorex zijn gespecialiseerd inSiC-keramieken andere keramische materialen die worden toegepast bij de productie van halfgeleiders. Als u vragen heeft of aanvullende informatie nodig heeft, aarzel dan niet om contact met ons op te nemen.

Contacttelefoon: +86-13567891907

E-mail: sales@semicorex.com