- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Welke uitdagingen zijn er betrokken bij de productie van SiC?

2025-01-06

SiC wordt op grote schaal gebruikt in elektrische voertuigen (EV's) voor tractie-omvormers en ingebouwde laders, maar ook in infrastructuurtoepassingen zoals DC-snelladers, zonne-energie-omvormers, energieopslagsystemen en ononderbroken stroomvoorzieningen (UPS). Ondanks dat het al meer dan een eeuw in massaproductie wordt gebruikt – aanvankelijk als schurend materiaal – heeft SiC ook uitzonderlijke prestaties laten zien in toepassingen met hoge spanning en hoog vermogen.

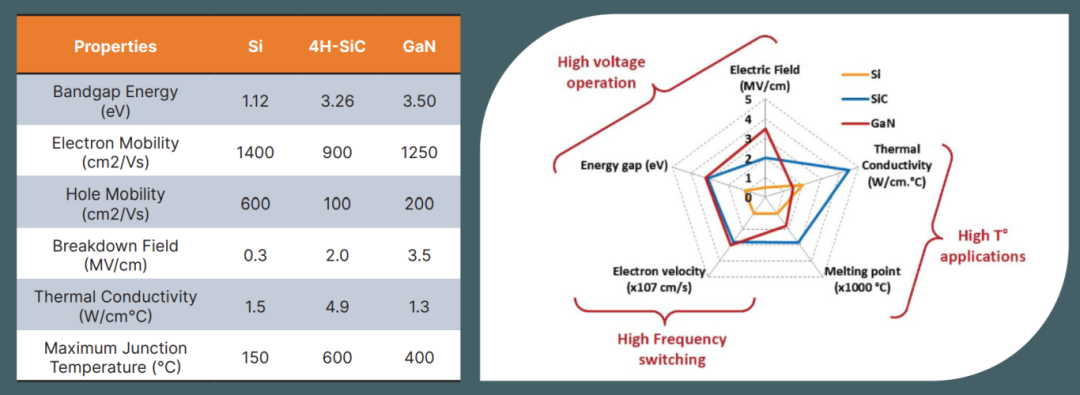

Vanuit het perspectief van fysische eigenschappensiliciumcarbidevertoont een hoge thermische geleidbaarheid, een hoge driftsnelheid van verzadigde elektronen en een elektrisch veld met hoge doorslag (zoals weergegeven in figuur 1). Hierdoor kunnen systemen op basis van siliciumcarbide de energieverliezen aanzienlijk verminderen en tijdens bedrijf hogere schakelsnelheden bereiken. Vergeleken met traditionele silicium MOSFET- en IGBT-apparaten kan siliciumcarbide deze voordelen bieden in kleinere afmetingen, waardoor een hogere efficiëntie en superieure prestaties worden geboden.

Figuur 1: Kenmerken van silicium en materialen met brede bandgap

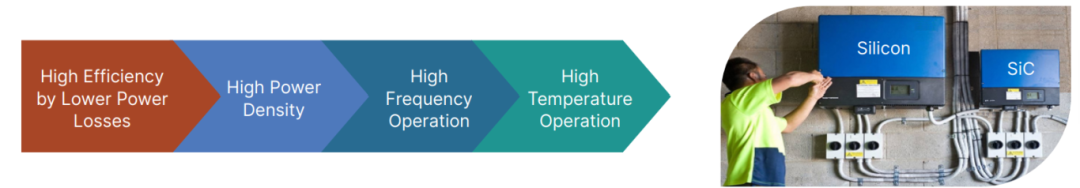

De werking van siliciumcarbide kan de grenzen overschrijden vansilicium, met operationele frequenties die hoger zijn dan die van silicium-IGBT's, en het kan ook de vermogensdichtheid aanzienlijk verbeteren.

Figuur 2: SiC versus Si

Wat kansen doenSiliciumcarbideCadeau?

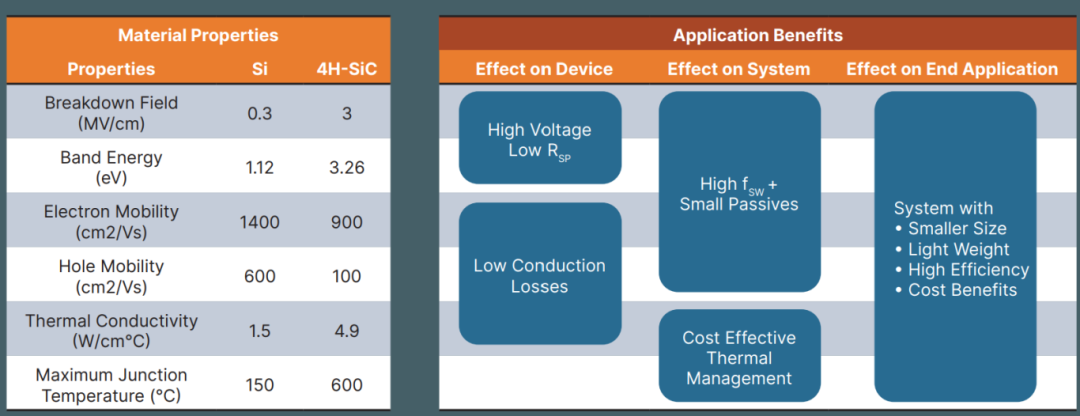

Voor fabrikanten wordt siliciumcarbide gezien als een aanzienlijk concurrentievoordeel. Het biedt niet alleen mogelijkheden om energie-efficiënte systemen te bouwen, maar vermindert ook effectief de totale omvang, het gewicht en de kosten van deze systemen. Dit komt omdat systemen die siliciumcarbide gebruiken over het algemeen energiezuiniger, compacter en duurzamer zijn in vergelijking met op silicium gebaseerde systemen, waardoor ontwerpers kosten kunnen besparen door de omvang van passieve componenten te verkleinen. Meer specifiek kan de bedrijfstemperatuur, dankzij de lagere warmteontwikkeling van SiC-apparaten, onder die van traditionele oplossingen worden gehouden, zoals weergegeven in figuur 3. Dit verbetert de systeemefficiëntie en vergroot tegelijkertijd de betrouwbaarheid en verlengt de levensduur van de apparatuur.

Figuur 3: Voordelen van siliciumcarbidetoepassingen

In de ontwerp- en productiefase kan de toepassing van nieuwe chipverbindingstechnologieën, zoals sinteren, een effectievere warmteafvoer mogelijk maken en de betrouwbaarheid van de verbinding garanderen. Vergeleken met siliciumapparaten kunnen SiC-apparaten op hogere spanningen werken en snellere schakelsnelheden bieden. Deze voordelen stellen ontwerpers in staat opnieuw na te denken over hoe ze de functionaliteit op systeemniveau kunnen optimaliseren en tegelijkertijd de kostenconcurrentiepositie kunnen verbeteren. Momenteel maken veel hoogwaardige apparaten gebruik van SiC-technologie, waaronder siliciumcarbidediodes, MOSFET's en modules.

Vergeleken met siliciummaterialen openen de superieure prestaties van SiC enorme perspectieven voor opkomende toepassingen. SiC-apparaten zijn doorgaans ontworpen voor spanningen van niet minder dan 650 V, en vooral boven 1200 V wordt SiC voor veel toepassingen de voorkeurskeuze. Toepassingen zoals omvormers voor zonne-energie, EV-laadstations en industriële AC-naar-DC-conversie zullen naar verwachting geleidelijk verschuiven naar SiC-technologie. Een ander toepassingsgebied zijn solid-state transformatoren, waarbij bestaande koper- en magnetische transformatoren geleidelijk zullen worden vervangen door SiC-technologie, wat een hogere efficiëntie en betrouwbaarheid biedt bij de transmissie en conversie van energie.

Wat productie-uitdagingen doenSiliciumcarbideGezicht?

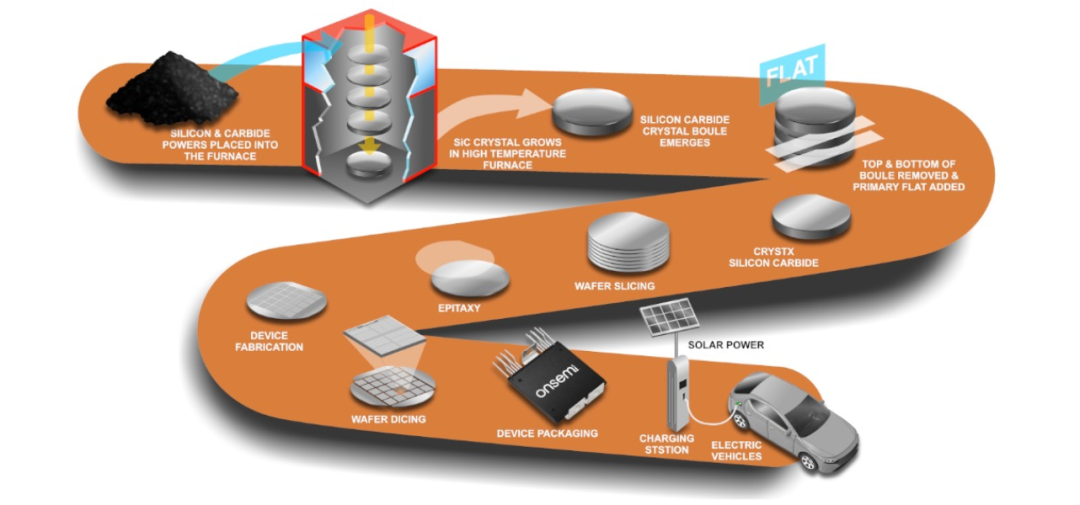

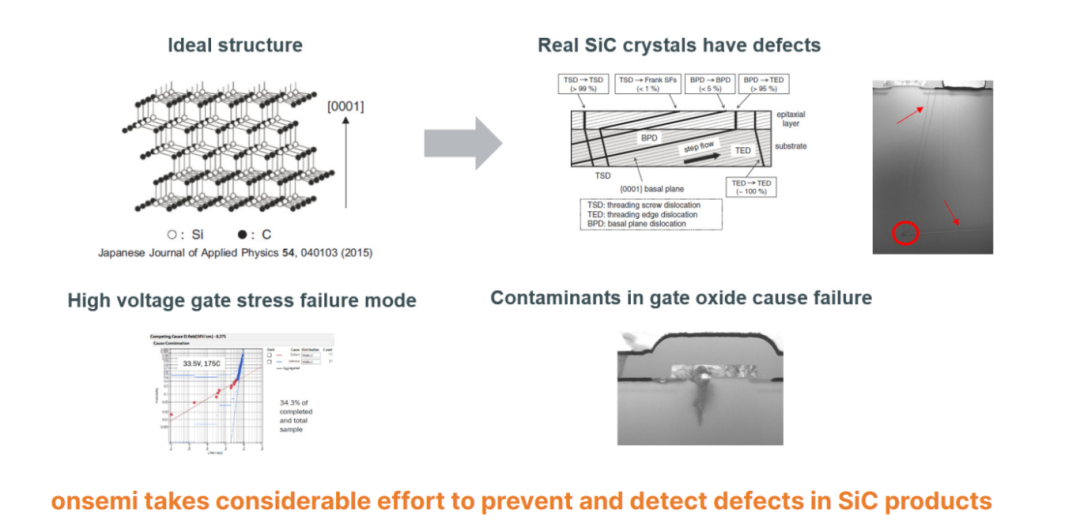

Hoewel siliciumcarbide een enorm marktpotentieel heeft, wordt het productieproces ervan ook geconfronteerd met verschillende uitdagingen. In eerste instantie moet de zuiverheid van de grondstoffen, namelijk SiC-korrels of -poeders, worden gewaarborgd. Hierna vereist de productie van zeer consistente SiC-blokken (zoals weergegeven in Figuur 4) het verzamelen van ervaring in elke volgende verwerkingsfase om de betrouwbaarheid van het eindproduct te garanderen (zoals weergegeven in Figuur 5).

Een unieke uitdaging van SiC is dat het geen vloeibare fase heeft, wat betekent dat het niet kan worden gekweekt met behulp van traditionele smeltmethoden. Kristalgroei moet plaatsvinden onder nauwkeurig gecontroleerde druk, waardoor de productie van SiC complexer is dan die van silicium. Als de stabiliteit behouden blijft in omgevingen met hoge temperaturen en lage druk, zal SiC direct ontleden in gasvormige stoffen zonder een vloeibare fase te ondergaan.

Vanwege dit kenmerk wordt bij SiC-kristalgroei doorgaans gebruik gemaakt van sublimatie- of fysisch damptransport (PVT)-technieken. Bij dit proces wordt SiC-poeder in een smeltkroes in een oven geplaatst en tot hoge temperaturen (hoger dan 2200°C) verwarmd. Terwijl SiC sublimeert, kristalliseert het op een kiemkristal om een kristal te vormen. Een cruciaal onderdeel van de PVT-groeimethode is het entkristal, waarvan de diameter vergelijkbaar is met die van de staaf. Opvallend is dat de groeisnelheid van het PVT-proces erg langzaam is, ongeveer 0,1 tot 0,5 millimeter per uur.

Figuur 4: Siliciumcarbidepoeder, blokken en wafels

Vanwege de extreme hardheid van SiC in vergelijking met silicium, is dewafeltjeHet productieproces is ook complexer. SiC is een uitzonderlijk hard materiaal, waardoor het zelfs met diamantzagen lastig te zagen is, een hardheid die het onderscheidt van veel andere halfgeleidermaterialen. Hoewel er momenteel verschillende methoden bestaan om blokken in wafels te snijden, kunnen deze methoden mogelijk defecten in het enkele kristal introduceren, waardoor de uiteindelijke materiaalkwaliteit wordt beïnvloed.

Figuur 5: Productieproces van siliciumcarbide, van grondstoffen tot eindproducten

Bovendien kent de grootschalige productie van SiC ook uitdagingen. SiC heeft inherent meer defecten vergeleken met silicium. Het dopingproces is zeer complex en het produceren van grote SiC-wafels met weinig defecten impliceert hogere productie- en verwerkingskosten. Daarom is het van cruciaal belang om vanaf het begin een efficiënt en rigoureus ontwikkelingsproces op te zetten om de consistente productie van producten van hoge kwaliteit te garanderen.

Figuur 6: Uitdagingen - Siliciumcarbidewafels en defecten

Wij van Semicorex zijn gespecialiseerd inSiC/TaC-gecoat grafietoplossingen toegepast in de productie van SiC-halfgeleiders. Als u vragen heeft of aanvullende informatie nodig heeft, aarzel dan niet om contact met ons op te nemen.

Contacttelefoon: +86-13567891907

E-mail: sales@semicorex.com