- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

De toepassingsvooruitzichten van 12-inch siliciumcarbidesubstraten

2025-01-10

Wat zijn de materiaalkenmerken en technische vereisten van 12-inchSiliciumcarbidesubstraten?

A. Fysische en chemische basiskenmerken van siliciumcarbide

Een van de meest opvallende kenmerken van siliciumcarbide is de grote bandbreedte, ongeveer 3,26 eV voor 4H-SiC of 3,02 eV voor 6H-SiC, aanzienlijk hoger dan de 1,1 eV van silicium. Door deze grote bandafstand kan SiC onder extreem hoge elektrische veldsterktes werken en aanzienlijke hitte weerstaan zonder thermische doorslag of doorslag, waardoor het het voorkeursmateriaal is voor elektronische apparaten in omgevingen met hoge spanning en hoge temperaturen.

Elektrisch veld met hoge doorslag: het elektrische veld met hoge doorslag van SiC (ongeveer 10 keer dat van silicium) zorgt ervoor dat het stabiel kan werken onder hoge spanning, waardoor een hoge vermogensdichtheid en efficiëntie wordt bereikt in vermogenselektronische systemen, vooral in elektrische voertuigen, stroomomvormers en industriële installaties. voedingen.

Weerstand tegen hoge temperaturen: de hoge thermische geleidbaarheid van SiC en het vermogen om hoge temperaturen te weerstaan (tot 600 °C of hoger) maken het een ideale keuze voor apparaten die in extreme omgevingen moeten werken, vooral in de auto- en ruimtevaartindustrie.

Hoogfrequente prestaties: Hoewel de elektronenmobiliteit van SiC lager is dan die van silicium, is deze nog steeds voldoende om hoogfrequente toepassingen te ondersteunen. Daarom speelt SiC een cruciale rol in hoogfrequente velden zoals draadloze communicatie, radar en hoogfrequente eindversterkers.

Stralingsweerstand: De sterke stralingsweerstand van SiC komt vooral tot uiting in ruimtevaartapparatuur en kernenergie-elektronica, waar het bestand is tegen interferentie van externe straling zonder significante verslechtering van de materiaalprestaties.

B. Belangrijkste technische indicatoren van 12-inch substraten

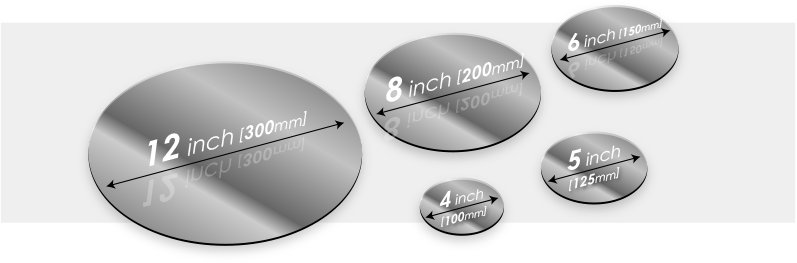

De voordelen van 12-inch (300 mm) siliciumcarbidesubstraten worden niet alleen weerspiegeld in de toename in omvang, maar ook in hun uitgebreide technische vereisten, die rechtstreeks de productiemoeilijkheden en de prestaties van de uiteindelijke apparaten bepalen.

Kristalstructuur: SiC heeft hoofdzakelijk twee gemeenschappelijke kristalstructuren:4H-SiC en 6H-SiC. 4H-SiC, met zijn hogere elektronenmobiliteit en uitstekende thermische geleidbaarheid, is geschikter voor toepassingen met hoge frequentie en hoog vermogen, terwijl 6H-SiC een hogere defectdichtheid en slechtere elektronische prestaties heeft, die doorgaans worden gebruikt voor toepassingen met laag vermogen en lage frequentie. Voor 12-inch substraten is het kiezen van de juiste kristalstructuur cruciaal. 4H-SiC, met minder kristaldefecten, is geschikter voor hoogfrequente toepassingen met hoog vermogen.

Substraatoppervlaktekwaliteit: De oppervlaktekwaliteit van het substraat heeft een directe invloed op de prestaties van het apparaat. Oppervlaktegladheid, ruwheid en defectdichtheid moeten allemaal strikt worden gecontroleerd. Een ruw oppervlak heeft niet alleen invloed op de kristallijne kwaliteit van het apparaat, maar kan ook leiden tot vroegtijdig falen van het apparaat. Daarom is het verbeteren van de oppervlaktegladheid van het substraat door middel van technologieën zoals chemisch mechanisch polijsten (CMP) van cruciaal belang.

Dikte- en uniformiteitscontrole: De grotere omvang van 12-inch substraten betekent hogere eisen aan dikte-uniformiteit en kristalkwaliteit. Een inconsistente dikte kan leiden tot ongelijkmatige thermische spanning, wat de prestaties en betrouwbaarheid van het apparaat beïnvloedt. Om hoogwaardige 12-inch substraten te garanderen, moeten nauwkeurige groei en daaropvolgende snij- en polijstprocessen worden toegepast om de consistentie van de dikte te garanderen.

C. Grootte en productievoordelen van 12-inch substraten

Terwijl de halfgeleiderindustrie zich richting grotere substraten beweegt, bieden 12-inch siliciumcarbidesubstraten aanzienlijke voordelen op het gebied van productie-efficiëntie en kosteneffectiviteit. Vergeleken met traditioneel6-inch en 8-inch substraten12-inch substraten kunnen meer spaansneden opleveren, waardoor het aantal geproduceerde chips per productierun aanzienlijk toeneemt, waardoor de chipkosten per eenheid aanzienlijk worden verlaagd. Bovendien biedt het grotere formaat van 12-inch substraten een beter platform voor de efficiënte productie van geïntegreerde schakelingen, waardoor repetitieve productiestappen worden verminderd en de algehele productie-efficiëntie wordt verbeterd.

Hoe worden 12-inch siliciumcarbidesubstraten vervaardigd?

A. Kristalgroeitechnieken

Sublimatiemethode (PVT):

De sublimatiemethode (Physical Vapor Transport, PVT) is een van de meest gebruikte siliciumcarbide-kristalgroeitechnieken, vooral geschikt voor de productie van siliciumcarbidesubstraten van groot formaat. In dit proces sublimeren de grondstoffen van siliciumcarbide bij hoge temperaturen, en de gasvormige koolstof en silicium recombineren op het hete substraat om uit te groeien tot kristallen. De voordelen van de sublimatiemethode zijn onder meer een hoge materiaalzuiverheid en een goede kristalkwaliteit, geschikt voor de productie van veel vraag12-inch substraten. Deze methode wordt echter ook geconfronteerd met enkele uitdagingen, zoals langzame groeisnelheden en hoge eisen aan strikte controle van temperatuur en atmosfeer.

CVD-methode (chemische dampafzetting):

Bij het CVD-proces ontleden gasvormige precursoren (zoals SiCl₄ en C₆H₆) en zetten deze af op het substraat om bij hoge temperaturen een film te vormen. Vergeleken met PVT kan de CVD-methode zorgen voor een meer uniforme filmgroei en is deze geschikt voor de accumulatie van dunne filmmaterialen en oppervlaktefunctionalisatie. Hoewel de CVD-methode enkele problemen kent wat betreft diktecontrole, wordt deze nog steeds veel gebruikt om de kristalkwaliteit en substraatuniformiteit te verbeteren.

B. Technieken voor het snijden en polijsten van substraten

Kristal snijden:

Het snijden van 12-inch substraten uit grote kristallen is een complexe techniek. Het kristalsnijproces vereist een nauwkeurige controle van de mechanische spanning om ervoor te zorgen dat het substraat tijdens het snijden niet barst of microscheurtjes ontwikkelt. Om de snijnauwkeurigheid te verbeteren, wordt vaak lasersnijtechnologie gebruikt, of gecombineerd met ultrasone en uiterst nauwkeurige mechanische gereedschappen om de snijkwaliteit te verbeteren.

Polijsten en oppervlaktebehandeling:

Chemisch Mechanisch Polijsten (CMP) is een sleuteltechnologie voor het verbeteren van de kwaliteit van het substraatoppervlak. Dit proces verwijdert microdefecten op het substraatoppervlak door de synergetische werking van mechanische wrijving en chemische reacties, waardoor gladheid en vlakheid wordt gegarandeerd. Oppervlaktebehandeling verbetert niet alleen de glans van het substraat, maar vermindert ook oppervlaktedefecten, waardoor de prestaties van volgende apparaten worden geoptimaliseerd.

C. Controle van substraatfouten en kwaliteitscontrole

Defecttypen:

Veelvoorkomende gebreken bijsiliciumcarbidesubstratenomvatten dislocaties, roosterdefecten en microscheuren. Deze defecten kunnen de elektrische prestaties en thermische stabiliteit van apparaten rechtstreeks beïnvloeden. Daarom is het essentieel om het optreden van deze defecten tijdens substraatgroei, snijden en polijsten strikt te controleren. Dislocaties en roosterdefecten zijn meestal het gevolg van onjuiste kristalgroei of te hoge snijtemperaturen.

Kwaliteitsbeoordeling:

Om de substraatkwaliteit te garanderen, worden technologieën zoals Scanning Electron Microscopy (SEM) en Atomic Force Microscopy (AFM) vaak gebruikt voor inspectie van de oppervlaktekwaliteit. Bovendien kunnen elektrische prestatietests (zoals geleidbaarheid en mobiliteit) de substraatkwaliteit verder beoordelen.

Op welke gebieden worden 12-inch siliciumcarbidesubstraten toegepast?

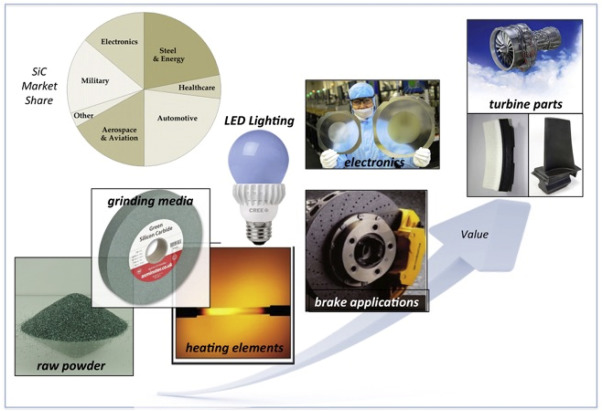

A. Vermogenselektronica en vermogenshalfgeleiderapparaten

12-inch siliciumcarbidesubstraten worden veel gebruikt in vermogenshalfgeleiderapparaten, vooral in MOSFET's, IGBT's en Schottky-diodes. Deze apparaten worden op grote schaal toegepast in efficiënt energiebeheer, industriële voedingen, omvormers en elektrische voertuigen. Dankzij de hoge spanningstolerantie en de lage schakelverlieskarakteristieken van SiC-apparaten kunnen ze de efficiëntie van de energieconversie aanzienlijk verbeteren, energieverlies verminderen en de ontwikkeling van groene energietechnologieën bevorderen.

B. Nieuwe energie en elektrische voertuigen

In elektrische voertuigen kunnen 12-inch siliciumcarbidesubstraten de efficiëntie van elektrische aandrijfsystemen verbeteren en de laadsnelheid en het bereik van de batterij verbeteren. Door het vermogen vanmaterialen van siliciumcarbideOm hoogspannings- en hoogfrequente signalen effectief te verwerken, zijn ze ook onmisbaar in hogesnelheidslaadapparatuur bij laadstations voor elektrische voertuigen.

C. 5G-communicatie en hoogfrequente elektronica

12-inch siliciumcarbidesubstraten, met hun uitstekende hoogfrequente prestaties, worden veel gebruikt in 5G-basisstations en hoogfrequente RF-apparaten. Ze kunnen de efficiëntie van de signaaloverdracht aanzienlijk verbeteren en signaalverlies verminderen, waardoor de snelle datatransmissie van 5G-netwerken wordt ondersteund.

D. Energiesector

Siliciumcarbidesubstraten hebben ook belangrijke toepassingen op het gebied van hernieuwbare energie, zoals fotovoltaïsche omvormers en de opwekking van windenergie. Door de energieconversie-efficiëntie te verbeteren, kunnen SiC-apparaten het energieverlies verminderen en de stabiliteit en betrouwbaarheid van elektriciteitsnetapparatuur verbeteren.

Wat zijn de uitdagingen en knelpunten van 12-inch siliciumcarbidesubstraten?

A. Productiekosten en grootschalige productie

De productiekosten van 12-inchsiliciumcarbidewafelsblijft hoog, wat vooral tot uiting komt in grondstoffen, investeringen in apparatuur en technologisch onderzoek en ontwikkeling. Hoe de technische uitdagingen van grootschalige productie kunnen worden doorbroken en de productiekosten per eenheid kunnen worden verlaagd, is van cruciaal belang voor het bevorderen van de popularisering van de siliciumcarbidetechnologie.

B. Substraatdefecten en kwaliteitsconsistentie

Hoewel 12-inch substraten productievoordelen hebben, kunnen er nog steeds defecten optreden tijdens de kristalgroei-, snij- en polijstprocessen, wat leidt tot een inconsistente substraatkwaliteit. Hoe de dichtheid van defecten kan worden verminderd en de kwaliteitsconsistentie kan worden verbeterd door middel van innovatieve technologieën, is een focus van toekomstig onderzoek.

C. Vraag naar apparatuur- en technologie-updates

De vraag naar uiterst nauwkeurige snij- en polijstapparatuur neemt toe. Tegelijkertijd is nauwkeurige kwaliteitscontrole van substraten op basis van nieuwe detectietechnologieën (zoals atoomkrachtmicroscopie, elektronenbundelscanning, enz.) van cruciaal belang voor het verbeteren van de productie-efficiëntie en productkwaliteit.

Wij van Semicorex bieden een assortiment aanWafels van hoge kwaliteitzorgvuldig ontworpen om te voldoen aan de veeleisende eisen van de halfgeleiderindustrie. Als u vragen heeft of aanvullende details nodig heeft, aarzel dan niet om contact met ons op te nemen.

Contacttelefoon: +86-13567891907

E-mail: sales@semicorex.com