- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Onderzoeksvoortgang van TaC-coatings op op koolstof gebaseerde materiaaloppervlakken

2024-08-22

Onderzoeksachtergrond

Op koolstof gebaseerde materialen zoals grafiet, koolstofvezels en koolstof/koolstof (C/C) composieten staan bekend om hun hoge specifieke sterkte, hoge specifieke modulus en uitstekende thermische eigenschappen, waardoor ze geschikt zijn voor een breed scala aan toepassingen bij hoge temperaturen . Deze materialen worden op grote schaal gebruikt in de lucht- en ruimtevaart, de chemische technologie en de energieopslag. Hun gevoeligheid voor oxidatie en corrosie in omgevingen met hoge temperaturen, samen met hun slechte krasbestendigheid, beperkt echter de verdere toepassing ervan.

Door de technologische vooruitgang zijn bestaande, op koolstof gebaseerde materialen steeds minder in staat om te voldoen aan de strenge eisen van extreme omgevingen, met name wat betreft weerstand tegen oxidatie en corrosie. Daarom is het verbeteren van de prestaties van deze materialen een belangrijke onderzoeksrichting geworden.

Tantaalcarbide (TaC) is een materiaal met een extreem hoog smeltpunt (3880°C), uitstekende mechanische stabiliteit bij hoge temperaturen en corrosieweerstand. Het vertoont ook een goede chemische compatibiliteit met materialen op koolstofbasis.TaC-coatingskan de oxidatieweerstand en mechanische eigenschappen van op koolstof gebaseerde materialen aanzienlijk verbeteren, waardoor hun toepasbaarheid in extreme omgevingen wordt vergroot.

Onderzoeksvoortgang van TaC-coatings op op koolstof gebaseerde materiaaloppervlakken

1. Grafietsubstraten

Voordelen van Grafiet:

Grafiet wordt veel gebruikt in de metallurgie bij hoge temperaturen, energiebatterijen en de productie van halfgeleiders vanwege de hoge temperatuurtolerantie (smeltpunt rond 3850 ° C), hoge thermische geleidbaarheid en uitstekende thermische schokbestendigheid. Grafiet is echter gevoelig voor oxidatie en corrosie door gesmolten metalen bij hoge temperaturen.

Rol vanTaC-coatings:

TaC-coatings kunnen de oxidatieweerstand, corrosieweerstand en mechanische eigenschappen van grafiet aanzienlijk verbeteren, waardoor het potentieel voor toepassingen in extreme omgevingen wordt vergroot.

Coatingmethoden en effecten:

(1) Plasmaspuiten:

Onderzoek: Trigna et al. gebruikte plasmaspuiten om een 150 µm dik materiaal af te zettenTaC-coatingop het oppervlak van grafiet, waardoor de tolerantie bij hoge temperaturen aanzienlijk wordt verbeterd. Hoewel de coating na het spuiten TaCO,85 en Ta2C bevatte, bleef deze intact zonder barsten na behandeling bij hoge temperatuur bij 2000°C.

(2) Chemische dampafzetting (CVD):

Onderzoek: Lv et al. gebruikte het TaCl5-Ar-C3H6-systeem om een C-TaC meerfasige coating op grafietoppervlakken te bereiden met behulp van de CVD-methode. Uit hun onderzoek bleek dat naarmate het koolstofgehalte in de coating toenam, de wrijvingscoëfficiënt afnam, wat wijst op een uitstekende slijtvastheid.

(3) Slurry-sintermethode:

Onderzoek: Shen et al. bereidden een slurry met behulp van TaCl5 en acetylaceton, die ze op grafietoppervlakken aanbrachten en vervolgens aan sinteren bij hoge temperatuur onderwierpen. Het resultaatTaC-coatingdeeltjes hadden een grootte van ongeveer 1 µm en vertoonden goede chemische stabiliteit en stabiliteit bij hoge temperaturen na behandeling bij 2000°C.

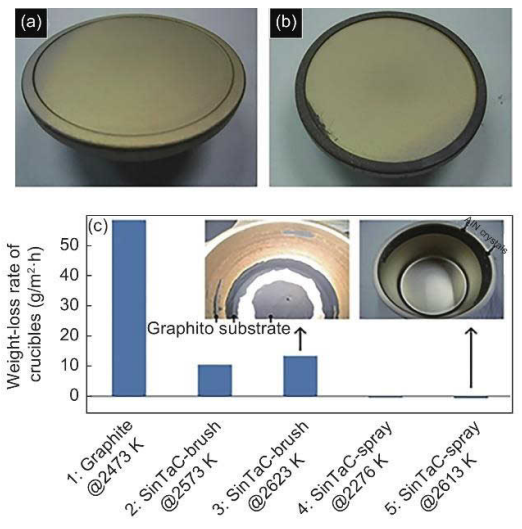

Figuur 1

Figuur 1a presenteert de TaC-kroes bereid via de CVD-methode, terwijl figuren 1b en 1c de toestand van de kroes illustreren onder respectievelijk MOCVD-GaN epitaxiale groei en AlN-sublimatiegroeiomstandigheden. Deze beelden laten zien dat deTaC-coatingvertoont niet alleen een uitstekende ablatieweerstand bij extreme temperaturen, maar behoudt ook een hoge structurele stabiliteit onder omstandigheden van hoge temperaturen.

2. Koolstofvezelsubstraat

Kenmerken van koolstofvezel:

Koolstofvezel wordt gekenmerkt door zijn hoge specifieke sterkte en hoge specifieke modulus, samen met uitstekende elektrische geleidbaarheid, thermische geleidbaarheid, zuur- en alkalicorrosieweerstand en stabiliteit bij hoge temperaturen. Koolstofvezel heeft echter de neiging deze superieure eigenschappen te verliezen in oxidatieve omgevingen met hoge temperaturen.

Rol vanTaC-coating:

Het storten van eenTaC-coatingop het oppervlak van koolstofvezel verbetert de oxidatieweerstand en stralingsweerstand aanzienlijk, waardoor de toepasbaarheid ervan in omgevingen met extreem hoge temperaturen wordt verbeterd.

Coatingmethoden en effecten:

(1) Chemische dampinfiltratie (CVI):

Onderzoek: Chen et al. gestort eenTaC-coatingop koolstofvezel volgens de CVI-methode. Uit het onderzoek bleek dat de TaC-coating bij afzettingstemperaturen van 950-1000 °C een dichte structuur en uitstekende oxidatieweerstand bij hoge temperaturen vertoonde.

(2) In-situ-reactiemethode:

Onderzoek: Liu et al. bereide TaC/PyC-stoffen op katoenvezels met behulp van de in situ reactiemethode. Deze stoffen vertoonden een extreem hoge elektromagnetische afschermingseffectiviteit (75,0 dB), aanzienlijk beter dan traditionele PyC-stoffen (24,4 dB).

(3) Methode voor gesmolten zout:

Onderzoek: Dong et al. bereid eenTaC-coatingop het oppervlak van koolstofvezel met behulp van de gesmolten zoutmethode. De resultaten toonden aan dat deze coating de oxidatieweerstand van koolstofvezel aanzienlijk verbeterde.

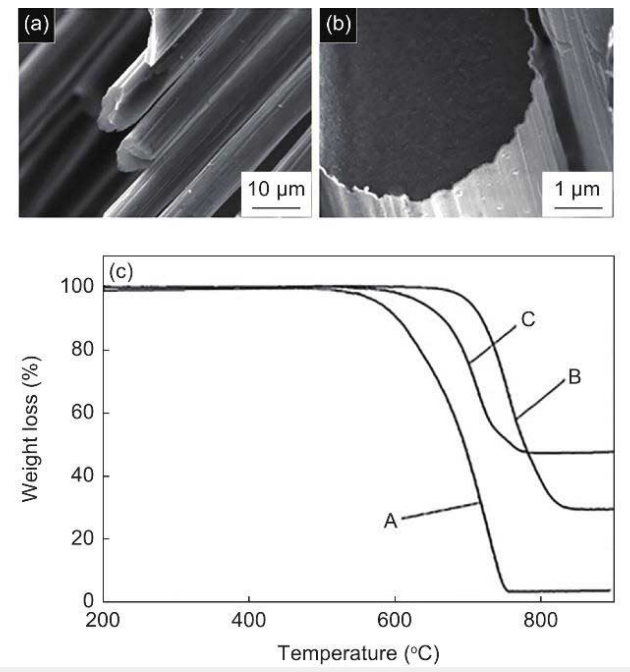

Figuur 2

Figuur 2: Figuur 2 toont SEM-beelden van originele koolstofvezels en met TaC gecoate koolstofvezels die onder verschillende omstandigheden zijn bereid, samen met thermogravimetrische analyse (TGA)-curven onder verschillende coatingomstandigheden.

Figuur 2a: Toont de morfologie van originele koolstofvezels.

Figuur 2b: Toont de oppervlaktemorfologie van met TaC gecoate koolstofvezels bereid bij 1000°C, waarbij de coating dicht en gelijkmatig verdeeld is.

Figuur 2c: TGA-curven geven aan dat deTaC-coatingverbetert aanzienlijk de oxidatieweerstand van koolstofvezels, waarbij de coating bereid bij 1100°C een superieure oxidatieweerstand vertoont.

3. C/C-composietmatrix

Kenmerken van C/C-composieten:

C/C-composieten zijn met koolstofvezels versterkte koolstofmatrixcomposieten, bekend om hun hoge specifieke modulus en hoge specifieke sterkte, goede thermische schokstabiliteit en uitstekende corrosieweerstand bij hoge temperaturen. Ze worden voornamelijk gebruikt in de lucht- en ruimtevaart, de automobielsector en de industriële productie. C/C-composieten zijn echter gevoelig voor oxidatie in omgevingen met hoge temperaturen en hebben een slechte plasticiteit, wat hun toepassing bij hogere temperaturen beperkt.

Rol vanTaC-coating:

Het voorbereiden van eenTaC-coatingop het oppervlak van C/C-composieten kunnen hun ablatieweerstand, thermische schokstabiliteit en mechanische eigenschappen aanzienlijk verbeteren, waardoor hun potentiële toepassingen onder extreme omstandigheden worden uitgebreid.

Coatingmethoden en effecten:

(1) Plasmaspuitmethode:

Onderzoek: Feng et al. bereidde HfC-TaC-composietcoatings op C / C-composieten met behulp van de supersonische atmosferische plasmaspuitmethode (SAPS). Deze coatings vertoonden uitstekende ablatieweerstand onder een vlamwarmtefluxdichtheid van 2,38 MW/m², met een massa-ablatiesnelheid van slechts 0,35 mg/s en een lineaire ablatiesnelheid van 1,05 µm/s, wat wijst op uitstekende stabiliteit bij hoge temperaturen.

(2) Sol-Gel-methode:

Onderzoek: He et al. voorbereidTaC-coatingsop C/C-composieten met behulp van de sol-gel-methode en sinterde ze bij verschillende temperaturen. Uit het onderzoek bleek dat de coating na sinteren bij 1600°C de beste ablatieweerstand vertoonde, met een continue en dichte gelaagde structuur.

(3) Chemische dampafzetting (CVD):

Onderzoek: Ren et al. Hf(Ta)C-coatings afgezet op C/C-composieten met behulp van het HfCl4-TaCl5-CH4-H2-Ar-systeem via de CVD-methode. Uit de experimenten bleek dat de coating een sterke hechting aan het substraat had, en na 120 seconden vlamablatie bedroeg de massa-ablatiesnelheid slechts 0,97 mg/s met een lineaire ablatiesnelheid van 1,32 µm/s, wat een uitstekende ablatieweerstand aantoont.

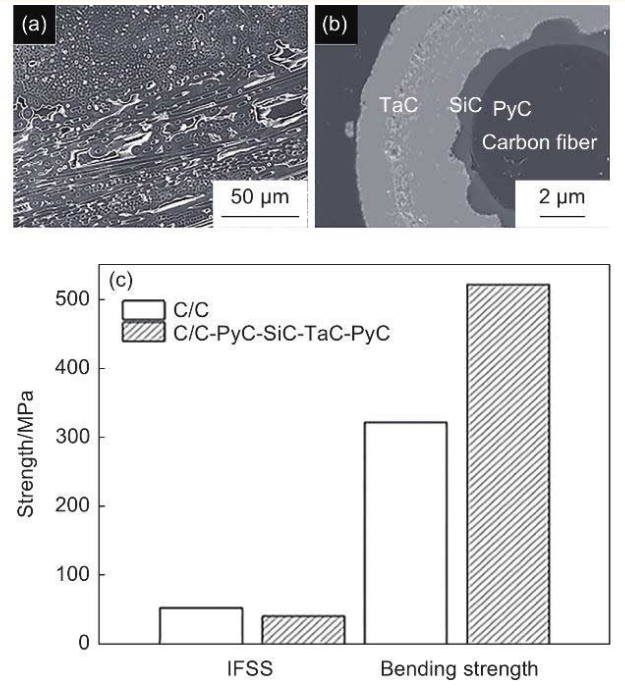

Figuur 3

Figuur 3 toont de breukmorfologie van C/C-composieten met meerlaagse PyC/SiC/TaC/PyC-coatings.

Figuur 3a: Geeft de algehele breukmorfologie van de coating weer, waarbij de tussenlaagstructuur van de coatings kan worden waargenomen.

Figuur 3b: is een vergroot beeld van de coating, waarin de grensvlakomstandigheden tussen de lagen worden weergegeven.

Figuur 3c: Vergelijkt de grensvlakafschuifsterkte en buigsterkte van twee verschillende materialen, wat aangeeft dat de meerlaagse coatingstructuur de mechanische eigenschappen van de C/C-composieten aanzienlijk verbetert.

4. TaC-coatings op op koolstof gebaseerde materialen, opgesteld door CVD

De CVD-methode kan zeer zuiver, dicht en uniform producerenTaC-coatingsbij relatief lage temperaturen, waardoor de defecten en scheuren worden vermeden die vaak voorkomen bij andere bereidingsmethoden bij hoge temperaturen.

Invloed van CVD-parameters:

(1) Gasstroomsnelheid:

Door de gasstroomsnelheid tijdens het CVD-proces aan te passen, kunnen de oppervlaktemorfologie en de chemische samenstelling van de coating effectief worden gecontroleerd. Zo hebben Zhang et al. bestudeerde het effect van de Ar-gasstroomsnelheid opTaC-coatinggroei en ontdekte dat het verhogen van de Ar-stroomsnelheid de korrelgroei vertraagt, wat resulteert in kleinere en meer uniforme korrels.

(2) Afzettingstemperatuur:

De afzettingstemperatuur heeft een aanzienlijke invloed op de oppervlaktemorfologie en de chemische samenstelling van de coating. Over het algemeen versnellen hogere depositietemperaturen de depositiesnelheid, maar kunnen ze ook de interne spanning verhogen, wat leidt tot de vorming van scheuren. Chen et al. vond datTaC-coatingsbereid bij 800°C bevatte een kleine hoeveelheid vrije koolstof, terwijl bij 1000°C de coatings voornamelijk uit TaC-kristallen bestonden.

(3) Depositiedruk:

De afzettingsdruk heeft vooral invloed op de korrelgrootte en de afzettingssnelheid van de coating. Studies tonen aan dat naarmate de depositiedruk toeneemt, de depositiesnelheid aanzienlijk verbetert en de korrelgrootte toeneemt, hoewel de kristalstructuur van de coating grotendeels onveranderd blijft.

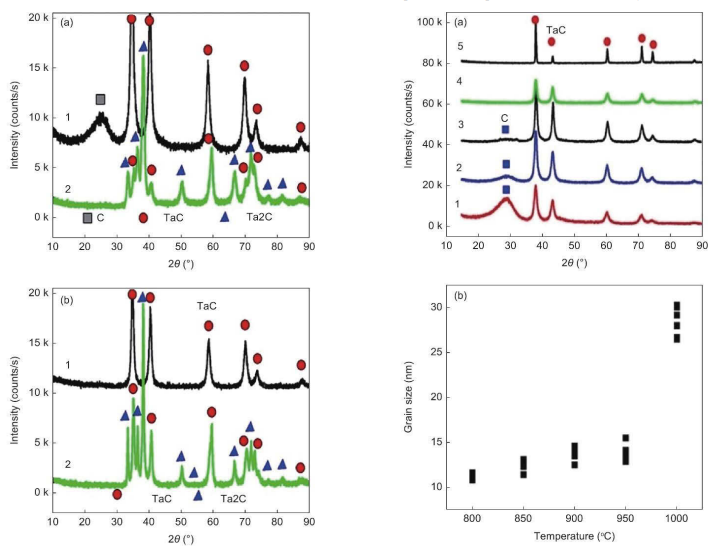

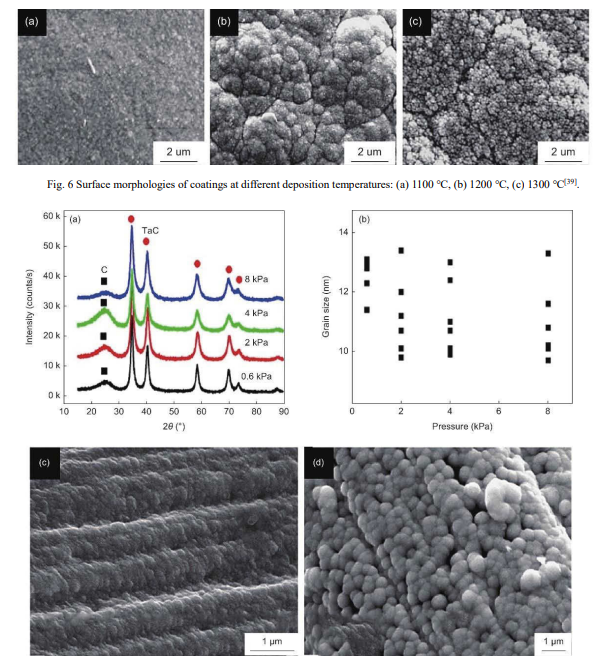

Figuur 4

Figuur 5

Figuren 4 en 5 illustreren de effecten van de H2-stroomsnelheid en de afzettingstemperatuur op de samenstelling en korrelgrootte van de coatings.

Figuur 4: Toont het effect van verschillende H2-debieten op de samenstelling vanTaC-coatingsbij 850°C en 950°C. Wanneer het H2-debiet 100 ml/min bedraagt, bestaat de coating voornamelijk uit TaC met een kleine hoeveelheid Ta2C. Bij hogere temperaturen resulteert de toevoeging van H2 in kleinere en uniformere deeltjes.

Figuur 5: Toont de veranderingen in oppervlaktemorfologie en korrelgrootte aanTaC-coatingsbij verschillende depositietemperaturen. Naarmate de temperatuur stijgt, groeit de korrelgrootte geleidelijk, overgaand van bolvormige naar veelvlakkige korrels.

Ontwikkelingstrends

Huidige uitdagingen:

HoewelTaC-coatingsde prestaties van op koolstof gebaseerde materialen aanzienlijk verbeteren, kan het grote verschil in thermische uitzettingscoëfficiënten tussen TaC en het koolstofsubstraat leiden tot scheuren en afbrokkelen bij hoge temperaturen. Bovendien een enkeleTaC-coatingkan onder bepaalde extreme omstandigheden nog steeds niet voldoen aan de toepassingsvereisten.

Oplossingen:

(1) Composietcoatingsystemen:

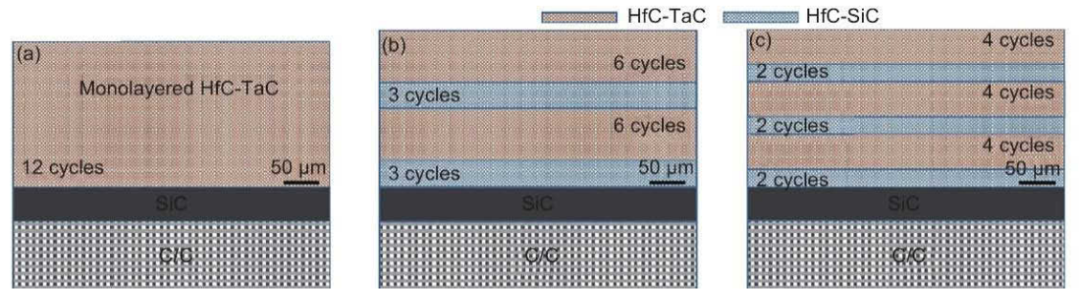

Om scheuren in een enkele coating af te dichten, kunnen meerlaagse composietcoatingsystemen worden gebruikt. Feng et al. bereidde afwisselende HfC-TaC/HfC-SiC-coatings op C/C-composieten met behulp van de SAPS-methode, die superieure ablatieweerstand vertoonde bij hoge temperaturen.

(2) Coatingsystemen die vaste oplossingen versterken:

HfC, ZrC en TaC hebben dezelfde kubusvormige kristalstructuur in het vlak en kunnen met elkaar vaste oplossingen vormen om de ablatieweerstand te verbeteren. Wang et al. bereidde Hf(Ta)C-coatings met behulp van de CVD-methode, die uitstekende ablatieweerstand vertoonden onder hoge temperatuuromstandigheden.

(3) Gradiëntcoatingsystemen:

Gradiëntcoatings verbeteren de algehele prestaties door te zorgen voor een continue gradiëntverdeling van de coatingsamenstelling, waardoor interne spanningen en mismatches in thermische uitzettingscoëfficiënten worden verminderd. Li et al. bereide TaC/SiC-gradiëntcoatings die een uitstekende thermische schokbestendigheid vertoonden tijdens vlamablatietests bij 2300°C, zonder waargenomen barsten of afbrokkelen.

Figuur 6

Figuur 6 illustreert de ablatieweerstand van composietcoatings met verschillende structuren. Figuur 6b laat zien dat afwisselende coatingstructuren scheuren bij hoge temperaturen verminderen en optimale ablatieweerstand vertonen. Figuur 6c geeft daarentegen aan dat meerlaagse coatings gevoelig zijn voor afbladderen bij hoge temperaturen vanwege de aanwezigheid van meerdere grensvlakken.

Conclusie en vooruitzichten

Dit artikel geeft een systematische samenvatting van de onderzoeksvoortgang vanTaC-coatingsover grafiet-, koolstofvezel- en C/C-composieten, bespreekt de invloed van CVD-parameters opTaC-coatingprestaties en analyseert actuele problemen.

Om te voldoen aan de toepassingseisen van op koolstof gebaseerde materialen onder extreme omstandigheden zijn verdere verbeteringen in de ablatieweerstand, oxidatieweerstand en mechanische stabiliteit bij hoge temperaturen van TaC-coatings nodig. Bovendien zou toekomstig onderzoek zich moeten verdiepen in de belangrijkste kwesties bij de bereiding van CVD TaC-coatings, waardoor vooruitgang in de commerciële toepassing vanTaC-coatings.**

Wij van Semicorex zijn gespecialiseerd in SiC/TaC-gecoate grafietproductenen CVD SiC-technologie toegepast in de productie van halfgeleiders. Als u vragen heeft of aanvullende informatie nodig heeft, aarzel dan niet om contact met ons op te nemen.

Contacttelefoon: +86-13567891907

E-mail: sales@semicorex.com