- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Kristaloriëntatie en defecten in siliciumwafels

Wat definieert de kristaloriëntatie van silicium?

De fundamentele kristaleenheidscel vanmonokristallijn siliciumis de zinkblendestructuur, waarin elk siliciumatoom chemisch bindt met vier aangrenzende siliciumatomen. Deze structuur wordt ook aangetroffen in monokristallijne koolstofdiamanten.

Figuur 2:Eenheidscel vanMonokristallijn siliciumStructuur

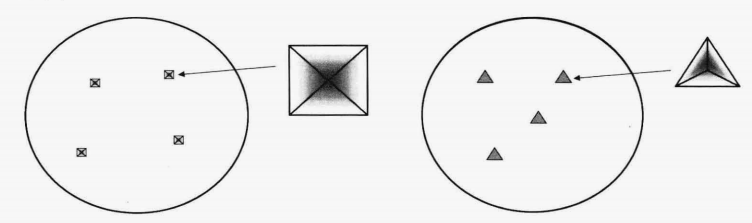

De kristaloriëntatie wordt gedefinieerd door Miller-indices, die richtingsvlakken vertegenwoordigen op het snijpunt van de x-, y- en z-assen. Figuur 2 illustreert de <100> en <111> kristaloriëntatievlakken van kubieke structuren. Met name is het <100>-vlak een vierkant vlak, zoals weergegeven in figuur 2(a), terwijl het <111>-vlak driehoekig is, zoals weergegeven in figuur 2(b).

Figuur 2: (a) <100> Kristaloriëntatievlak, (b) <111> Kristaloriëntatievlak

Waarom heeft de richting <100> de voorkeur voor MOS-apparaten?

De <100>-oriëntatie wordt vaak gebruikt bij de fabricage van MOS-apparaten.

Figuur 3: Roosterstructuur van het <100> oriëntatievlak

De <111>-oriëntatie heeft de voorkeur voor de productie van BJT-apparaten vanwege de hogere atomaire vlakdichtheid, waardoor deze geschikt is voor apparaten met een hoog vermogen. Wanneer een <100> wafel breekt, vormen zich doorgaans fragmenten onder hoeken van 90°. Daarentegen <111>wafeltjefragmenten verschijnen in driehoekige vormen van 60 °.

Figuur 4: Roosterstructuur van het <111> oriëntatievlak

Hoe wordt de kristalrichting bepaald?

Visuele identificatie: Differentiatie door middel van morfologie, zoals etsputten en kleine kristalfacetten.

Röntgendiffractie:Monokristallijn siliciumkan nat worden geëtst, en defecten aan het oppervlak zullen etsputten vormen als gevolg van een hogere etssnelheid op die punten. Voor <100>wafeltjesSelectief etsen met een KOH-oplossing resulteert in etsputten die lijken op een vierzijdige omgekeerde piramide, omdat de etssnelheid op het <100> vlak hoger is dan op het <111> vlak. Voor <111>wafeltjesetsputten hebben de vorm van een tetraëder of een driezijdige omgekeerde piramide.

Figuur 5: Etsputten op <100> en <111> wafeltjes

Wat zijn de meest voorkomende defecten in siliciumkristallen?

Tijdens de groei en daaropvolgende processen vansiliciumkristallen en wafelsEr kunnen talloze kristaldefecten optreden. Het eenvoudigste puntdefect is een vacature, ook wel een Schottky-defect genoemd, waarbij een atoom ontbreekt in het rooster. Vacatures beïnvloeden het dopingproces omdat de diffusiesnelheid van doteerstoffen toeneemtmonokristallijn siliciumis een functie van het aantal vacatures. Een interstitiële defect ontstaat wanneer een extra atoom een positie inneemt tussen normale roosterplaatsen. Een Frenkel-defect ontstaat wanneer een interstitiële defect en een vacature naast elkaar liggen.

Dislocaties, geometrische defecten in het rooster, kunnen het gevolg zijn van het kristaltrekproces. TijdenswafeltjeBij de productie hebben dislocaties betrekking op overmatige mechanische spanning, zoals ongelijkmatige verwarming of koeling, diffusie van doteringsmiddel in het rooster, filmafzetting of externe krachten van een pincet. Figuur 6 toont voorbeelden van twee dislocatiedefecten.

Figuur 6: Dislocatiediagram van siliciumkristal

De dichtheid van defecten en dislocaties op het waferoppervlak moet minimaal zijn, aangezien op dit oppervlak transistors en andere micro-elektronische componenten worden vervaardigd. Oppervlaktedefecten in silicium kunnen elektronen verstrooien, waardoor de weerstand toeneemt en de prestaties van componenten worden beïnvloed. Gebreken aan dewafeltjeoppervlak vermindert de opbrengst van chips met geïntegreerde schakelingen. Elk defect heeft enkele bungelende siliciumbindingen, die onzuiverheidsatomen vasthouden en hun beweging verhinderen. Opzettelijke defecten aan de achterkant van de wafer worden gecreëerd om verontreinigingen in de wafer op te vangenwafeltje, waardoor wordt voorkomen dat deze mobiele onzuiverheden de normale werking van micro-elektronische componenten beïnvloeden.**

Wij van Semicorex produceren en leveren inmonokristallijne siliciumwafels en andere soorten wafelstoegepast in de productie van halfgeleiders. Als u vragen heeft of aanvullende informatie nodig heeft, aarzel dan niet om contact met ons op te nemen.

Contacttelefoon: +86-13567891907

E-mail: sales@semicorex.com