- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

China Isostatisch grafiet fabrikanten, leveranciers, fabriek

- View as

Bronzen grafietbus

Semicorex bronzen grafietbussen hebben de kenmerken van een hoog draagvermogen, slagvastheid, weerstand tegen hoge temperaturen, een sterk zelfsmerend vermogen en zijn ook bestand tegen erosie en schuren van corrosieve vloeistoffen. Deze bronzen grafietbus is met name geschikt voor apparatuur die werkt onder complexe werkomstandigheden in een olievrije, hoge temperatuur, hoge belasting, lage snelheid, aangroeiwerende, anti-corrosie en anti-stralingsomgeving.

Lees verderStuur onderzoekZelfsmerende lagers

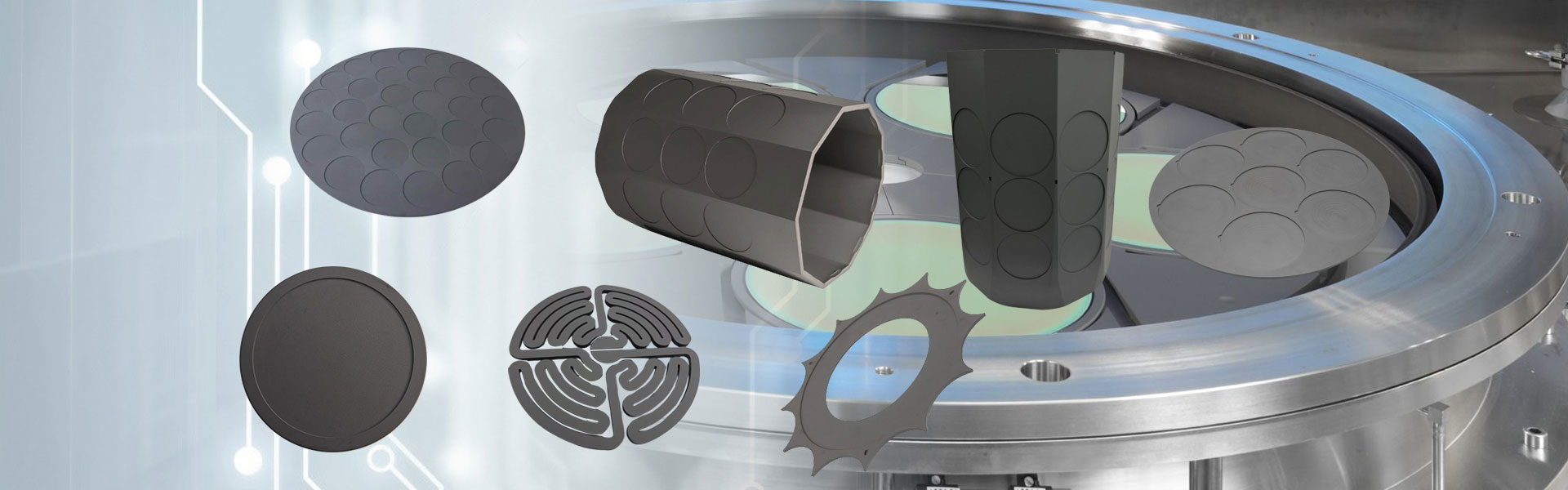

Zelfsmerende lagers van Semicorex zijn een type lager dat de zelfsmerende eigenschappen van grafietmaterialen combineert. Ze worden veel gebruikt in industriële sectoren met hoge smeringseisen en complexe omgevingsomstandigheden.

Lees verderStuur onderzoekGrafiet staafverwarming

Semicorex grafiet staafverwarming is een hoog presterend verwarmingselement dat is ontworpen voor uniforme generatie op hoge temperatuur in vacuümovens. Kies Semicorex voor zijn expertise in precisie-ontwikkelde grafietoplossingen, waardoor superieure thermische stabiliteit en langdurige prestaties worden geleverd op maat van uw industriële behoeften.*

Lees verderStuur onderzoekGrafiet -elektrodestang

Semicorex grafietelektrodestangen zijn hoge-zuivere grafietcomponenten die worden gebruikt als kernverwarmingselementen in vacuümovens. Kies Semicorex voor ongeëvenaarde materiaalkwaliteit, precisiebewerking en betrouwbare prestaties in vacuümomgevingen op hoge temperatuur.*

Lees verderStuur onderzoekGraphiet Topplaten

Semicorex-grafiet bovenste platen zijn precisie-ontworpen armaturen die zijn ontworpen voor een veilige en betrouwbare hantering van hete glazen flessen in productieomgevingen bij hoge temperatuur. Kies Semicorex voor ongeëvenaarde materiaalkwaliteit, aangepaste bewerkingsmogelijkheden en consistente prestaties die wereldwijd worden vertrouwd door toonaangevende glasproducenten.*

Lees verderStuur onderzoekGraphite smeltkroes

Semicorex grafiet Crucibles ontworpen voor uitzonderlijke thermische stabiliteit en verontreinigingscontrole in halfgeleider kristalgroeiprocessen. Kies onze Graphite -smeltkroes voor ongeëvenaarde zuiverheid, prestaties en betrouwbaarheid in de kristalgroei van halfgeleiders. *

Lees verderStuur onderzoek