- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Halfgeleiderwaferdrager voor MOCVD-apparatuur

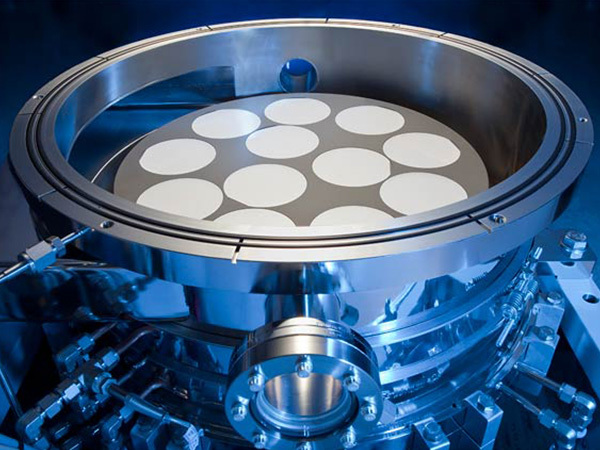

U kunt er zeker van zijn dat u Halfgeleider Wafer Carrier voor MOCVD-apparatuur in onze fabriek koopt. Halfgeleiderwaferdragers zijn een essentieel onderdeel van MOCVD-apparatuur. Ze worden gebruikt voor het transporteren en beschermen van halfgeleiderwafels tijdens het productieproces. Halfgeleiderwaferdragers voor MOCVD-apparatuur zijn gemaakt van zeer zuivere materialen en zijn ontworpen om de integriteit van de wafers tijdens de verwerking te behouden.

Stuur onderzoek

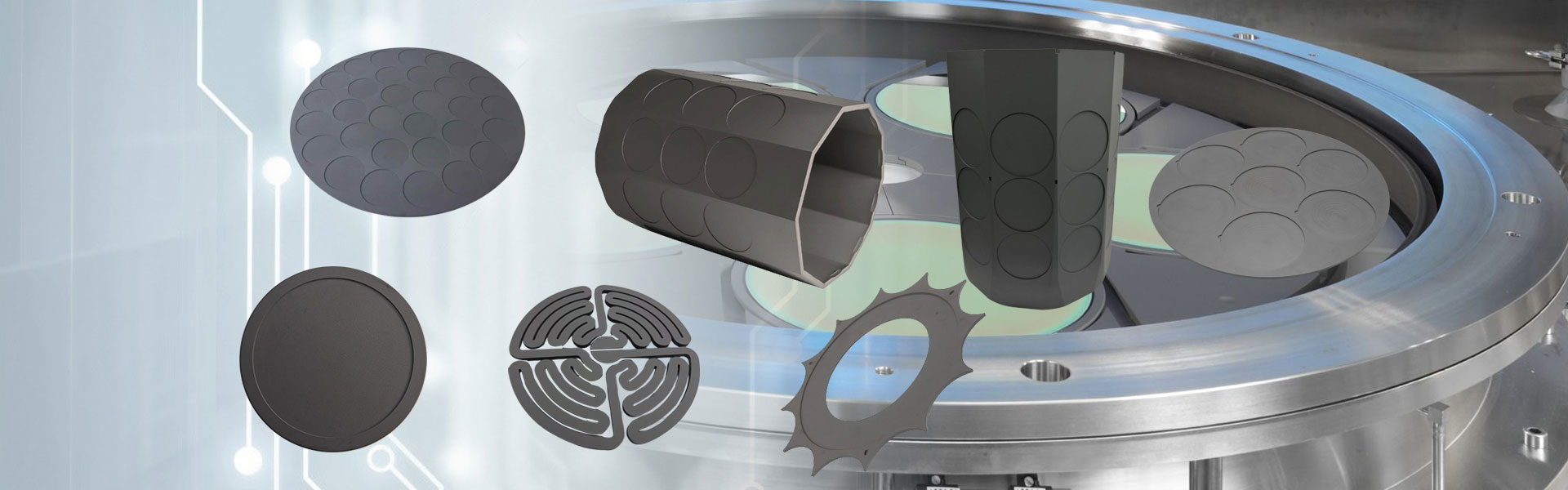

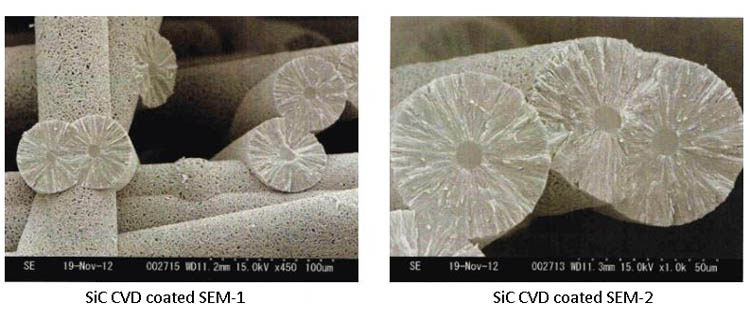

onze halfgeleiderwaferdrager voor MOCVD-apparatuur is een essentieel onderdeel van het halfgeleiderproductieproces. Het is gemaakt van zeer zuiver grafiet met een coating van siliciumcarbide volgens de CVD-methode en is ontworpen voor meerdere wafels. De drager biedt verschillende voordelen, waaronder een verbeterde opbrengst, verbeterde productiviteit, minder vervuiling, verhoogde veiligheid en kosteneffectiviteit. Als u op zoek bent naar een betrouwbare en hoogwaardige halfgeleiderwaferdrager voor MOCVD-apparatuur, dan is ons product de perfecte oplossing.

Neem vandaag nog contact met ons op voor meer informatie over onze halfgeleiderwaferdrager voor MOCVD-apparatuur.

Parameters van halfgeleiderwaferdrager voor MOCVD-apparatuur

|

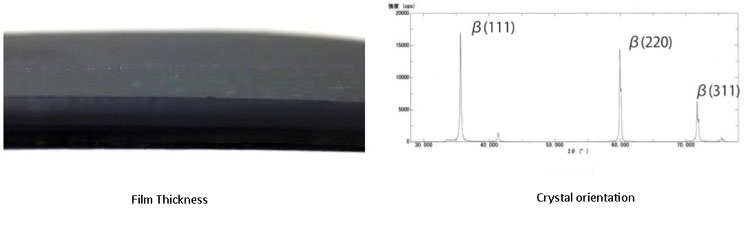

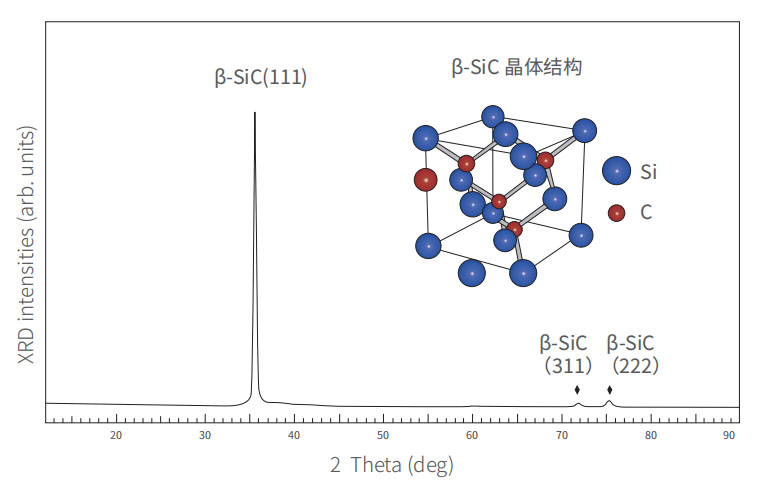

Belangrijkste specificaties van CVD-SIC-coating |

||

|

SiC-CVD-eigenschappen |

||

|

Kristalstructuur |

FCC β-fase |

|

|

Dikte |

g/cm³ |

3.21 |

|

Hardheid |

Vickers-hardheid |

2500 |

|

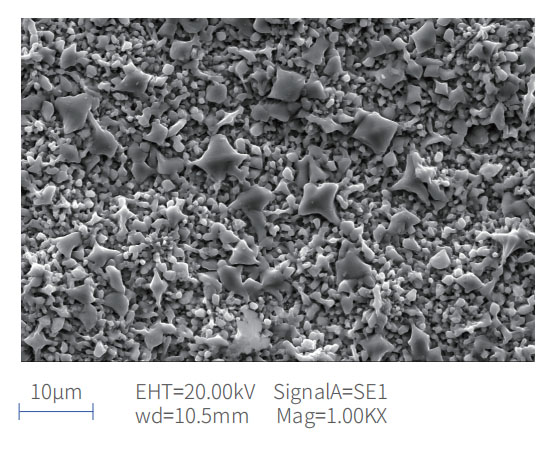

Korrelgrootte |

urn |

2~10 |

|

Chemische zuiverheid |

% |

99.99995 |

|

Warmtecapaciteit |

J kg-1 K-1 |

640 |

|

Sublimatie temperatuur |

℃ |

2700 |

|

Flexurale kracht |

MPa (RT 4-punts) |

415 |

|

Young's Modulus |

Gpa (4pt bocht, 1300℃) |

430 |

|

Thermische uitzetting (CTE) |

10-6K-1 |

4.5 |

|

Thermische geleidbaarheid |

(W/mK) |

300 |

Kenmerken van SiC-gecoate grafietsusceptor voor MOCVD

- Voorkom loslaten en zorg voor een coating op alle oppervlakken

Oxidatieweerstand bij hoge temperaturen: Stabiel bij hoge temperaturen tot 1600°C

Hoge zuiverheid: gemaakt door CVD chemische dampafzetting onder chloreringsomstandigheden op hoge temperatuur.

Corrosiebestendigheid: hoge hardheid, dicht oppervlak en fijne deeltjes.

Corrosiebestendigheid: zuur, alkali, zout en organische reagentia.

- Bereik het beste laminaire gasstroompatroon

- Garandeer de gelijkmatigheid van het thermische profiel

- Voorkom elke besmetting of verspreiding van onzuiverheden

![]()